Sommaire

Puissance à installer

Le surdimensionnement des chaudières est source de surinvestissement et de surconsommation :

- Augmentation des pertes à l’arrêt. En effet, celles-ci sont proportionnelles à la puissance installée. Toutefois, l’augmentation du niveau d’isolation des chaudières et la présence de brûleurs avec clapet d’air se refermant à l’arrêt ont fortement diminué les pertes et donc l’influence du surdimensionnement. C’est également le cas si on divise la puissance à installer en plusieurs chaudières et que celles-ci sont régulées correctement en cascade.

- Augmentation des cycles de marche/arrêt du brûleur. Pour les chaudières modernes, c’est principalement ici que se situe le problème. Un brûleur trop puissant a des temps de fonctionnement plus courts et démarre plus souvent. Il y a augmentation des pertes par préventilation et des imbrûlés (les premières et les dernières gouttes de combustible injectées brûlent dans des mauvaises conditions). Cela conduit donc à une diminution du rendement et à une accélération de l’encrassement.

Cycle de fonctionnement d’un brûleur en fonction de son surdimensionnement. Si le brûleur adapte en permanence sa puissance aux besoins, il fonctionnera en continu (ce serait le cas des brûleurs modulants s’ils pouvaient faire varier leur puissance de 0 à 100 %, ce qui n’est pas le cas).

La puissance utile de la nouvelle chaudière doit donc être calculée suivant la norme NBN B62-003. Attention, les installateurs choisissent souvent la puissance de la chaudière de façon approximative :

- en sommant la puissance des radiateurs existants,

- ou en appliquant un ratio proportionnel au volume du bâtiment, du type 60 W/m³ (dans cas, ils font une hypothèse par défaut sur les performances énergétiques de l’enveloppe du bâtiment alors que l’on sait très bien que ces performances peuvent varier largement entre bâtiments),

- ou en reprenant la puissance des chaudières existantes (souvent fortement surdimensionnées).

Ces règles conduisent à des surdimensionnements inadmissibles pour des nouvelles installations.

| Il faudra en outre être attentif aux paramètres utilisés pour dimensionner l’installation. Par exemple, on arrivera à des résultats tout à fait différents en fonction de la température extérieure minimum que l’on aura considérée.

Faut-il surdimensionner la chaudière pour permettre l’intermittence ? Comment vérifier que dimensionnement a été effectué correctement ? Pour en savoir plus sur les paramètres de dimensionnement des installations de chauffage. |

Réglementations, labels et rendement annoncé

L’efficacité énergétique d’un ensemble chaudière(s) – brûleur(s) s’exprime par son rendement saisonnier. Celui-ci tient compte de la qualité de la combustion et des pertes des chaudières entre les périodes de fonctionnement du brûleur.

Il n’est malheureusement pas possible de connaître le rendement saisonnier du matériel que l’on achète. Cela est impossible puisque ce rendement dépend pas uniquement de la qualité intrinsèque du matériel mais aussi de son dimensionnement, de son raccordement hydraulique (surtout pour les chaudières à condensation) et de son mode de régulation.

Il existe donc peu de moyens pour comparer précisément les performances des différentes chaudières sur le marché.

Réglementations et labels

En plus des exigences réglementaires minimales auxquelles doivent répondre toutes les nouvelles chaudières vendues en Belgique, il existe bien des labels “énergétiques” pour les chaudières gaz (“HR+” ou “HR Top”) et les chaudières fuel (Optimaz et Optimaz-élite). Il faut cependant savoir que ces labels ne présentent pas toujours des exigences nettement plus élevées que les exigences réglementaires : en ce qui concerne le gaz, le label HR+ exige des rendements identiques à la législation tandis que pour le fioul, le label Optimaz demande des rendements un peu plus élevés que le minimum légal. Ils ne permettent pas non plus de comparer, entre elles, des chaudières possédant le même label (les performances mesurées ne sont pas affichées avec le label).

Labels OPTIMAZ pour les ensembles chaudière/brûleur fuel et OPTIMAZ-Elite pour la technologie à condensation..

Label HR+ pour les chaudières gaz traditionnelles et HR Top pour les chaudières gaz à condensation.

Cependant, à défaut d’autres références, l’utilisation de ces labels peut être conseillée, ne fut-ce que parce qu’ils apportent la garantie que les performances minimales requises ont été vérifiées en laboratoire (pour les chaudières ne possédant pas de label, il faut souvent se fier à la bonne foi du fabricant).

Rendement annoncé

Les rendements annoncés par les fabricants dans leur documentation ne sont généralement guère comparables car mesurés dans des conditions différentes (selon une méthode propre au fabricant, selon les exigences des A.R. de 88 et de 97, …) et ne représentent jamais le véritable rendement en exploitation.

La norme allemande DIN 4702, partie 8, propose une méthode normalisée pour chiffrer le rendement saisonnier d’une chaudière dont le résultat se rapproche le plus du rendement réel (moyenne de mesures dans cinq conditions représentatives d’un moment de la saison de chauffe).

En comparant les équipements des fabricants appliquant cette méthode, on peut se faire une idée plus précise de l’économie que l’on peut faire en choisissant l’un ou l’autre matériel : elle est proportionnelle au rapport des rendements.

| Exemple.

Un fabricant annonce pour sa chaudière un rendement annuel de 94 % selon la norme DIN 4702. Un autre annonce un rendement de combustion supérieur à 92 %. La différence entre ces deux chaudières semble être de 2 %. Ce n’est pas le cas. Ces deux chiffres ne sont, en effet, pas comparables : tandis que le rendement mesuré suivant la norme DIN 4702 se rapproche grossièrement des conditions réelles d’exploitation, le rendement de combustion ne comptabilise pas toutes les pertes de la chaudière. Ainsi pour une chaudière correctement dimensionnée ayant des pertes à l’arrêt de 0,5 %, un rendement de combustion de 92 % conduit à un rendement saisonnier de 90,9 %. C’est plus ce chiffre qu’il faudrait comparer aux 94 %. On peut alors “imaginer” que la première chaudière consommera : 1 – 90,9 [%] / 94 [%] = 3 [%] de moins que la seconde. Ordre de grandeur : Les chaudières traditionnelles (pas à condensation) actuelles les plus performantes ont un rendement annuel suivant la norme DIN 4702 de l’ordre de 94 %. Ceci équivaut pour une chaudière correctement dimensionnée à un rendement de combustion moyen théorique de l’ordre de 94,5 .. 95,3 %.

|

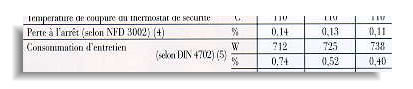

Pertes à l’arrêt

Les fournisseurs de chaudières reprennent, en principe, dans leur documentation, la valeur des pertes à l’arrêt de leur matériel (coefficient exprimé en % de la puissance nominale de la chaudière). Attention, cependant, à la valeur du coefficient de perte à l’arrêt (ou coefficient d’entretien) mentionnée. En effet, il n’est pas mesuré de la même manière chez tous les fournisseurs. Il faut comparer les températures de chaudière considérées pour la mesure, ce qui n’est pas évident.

Extrait de catalogue : les pertes à l’arrêt mentionnées sont mesurées pour une différence de température entre l’ambiance et l’eau de 30°C et la consommation d’entretien pour une différence de température de 50°C.

Pour les chaudières à brûleur pulsé ou à prémélange modernes, il n’y a guère de différence entre les différentes marques. On retrouve une épaisseur d’isolation équivalente à 10 cm de laine minérale pour quasi tous les matériels.

Où les pertes à l’arrêt commencent à jouer un rôle important, c’est dans le choix d’une chaudière gaz atmosphérique dont le foyer reste en permanence ouvert. Néanmoins, il est très rare que l’on installe encore ce type de matériel. En effet, cette technologie est en beaucoup de points dépassée par les chaudières à prémélange avec ventilateur.

| Exemple.

Ordre de grandeur : Les chaudières actuelles les plus performantes ont des pertes à l’arrêt de l’ordre de 0,1 .. 0,3 [%] (de la puissance nominale) pour une différence de 40°C entre l’eau et l’ambiance. Les chaudières les moins performantes dépassent 0,5 .. 0,6 % de pertes. |

Chaudière “basse température” ou “très basse température” ? Un débat dépassé

Actuellement, on retrouve sur le marché des chaudières dites :

- “Basse température”, dont la température moyenne d’eau interne ne peut descendre en-dessous d’une certaine valeur, de l’ordre de 50 .. 60°C (on parle aussi dans la réglementation de chaudières “standards”). Même si cette technologie devient rare pour les nouvelles installations travaillant au gaz ou au mazout, elle est encore d’application pour les chaudières bois-énergie où la température de retour vers la chaudière est limitée à une valeur minimale (souvent autour de ~50°C).

- “Très basse température”, ne présentant aucune contrainte en ce qui concerne la température de l’eau. Cette dernière peut totalement redescendre entre les périodes de fonctionnement du brûleur. La conception de ces chaudières vise soit à éviter la condensation des fumées, même avec des températures d’eau peu élevées, soit à résister à la corrosion qui pourrait en résulter. Pour les nouvelles chaudières au gaz ou au mazout, les chaudières sont à “très basse température” lorsqu’elles ne sont pas à condensation

- Parallèlement à ces chaudières souvent appelées “traditionnelles”, on trouve également les chaudières à condensation conçues, elles, pour favoriser la condensation des fumées et fonctionnant avec les températures d’eau les plus basses. Pour les nouvelles installations, la condensation se justifie pour le gaz et mazout étant donné le gain de rendement que celle-ci permet.

Dans le contexte d’une nouvelle installation au gaz ou au mazout, la question n’est plus de faire le choix entre une “chaudière basse” ou “très basse température”. A notre sens, il s’agit d’un débat dépassé. En fait, à l’heure actuelle, il s’agit plutôt de faire le choix entre les chaudières à condensation et les chaudières “très basse température”. En effet, malgré le gain de rendement obtenu grâce à la condensation, il peut exister des situations où l’utilisation de la chaudière ne permet pas d’amortir le surinvestissement entre le “très basse température” et la condensation.

Bien que dépassée, la comparaison entre les techniques “basse” et “très basse température” reste développée ci-dessous afin d’avoir un discours complet. À noter que la question pourrait resurgir pour les chaudières au bois dans la mesure où la majorité des chaudières actuelles ont une température de retour minimale imposée (c.-à-d. chaudière “basse température”).

Avantages de la très basse température par rapport à la basse température

L’intérêt énergétique de choisir une chaudière pouvant travailler à très basse température en étant régulée en température glissante se situe au niveau de :

- la diminution de ses pertes à l’arrêt, dont l’impact sur le rendement saisonnier dépend du type de chaudière;

- la limitation des pertes par distribution dans le collecteur primaire, dans le cas des circuits avec distribution secondaire possédant sa propre régulation de température (vannes mélangeuses),

- la limitation des pertes de distribution dans l’ensemble du réseau dans le cas des installations sans circuit secondaire,

- le fonctionnement correct des vannes thermostatiques dans le cas des installations sans circuit secondaire.

Remarque : on pourrait imaginer que la diminution de la température de l’eau va améliorer l’échange entre les fumées et l’eau et donc diminuer la température moyenne de fumée. L’impact sur le rendement moyen de combustion est cependant le plus souvent négligeable étant donné la technologie appliquée dans les chaudières “très basse température” (dans lesquelles le but est de freiner l’échange entre l’eau et les fumées afin d’éviter la condensation).

| Exemples.

Prenons une chaudière moderne à brûleur pulsé correctement dimensionnée de 300 kW. Son coefficient de perte à l’arrêt à température nominale (température d’eau de 70°C) est de 0,3 %. Si cette chaudière travaille en température glissante, sa température moyenne sur la saison de chauffe sera d’environ 43°C. Son coefficient de perte à l’arrêt moyen sera alors de 0,11 % : [(43 [°C] – 20 [°C]) / (70 [°C] – 20 [°C])]1,25 x 0,3 [%] = 0,11 [%] Par rapport au fonctionnement permanent de la chaudière à température constante de 70°C, cela permet un gain sur le rendement saisonnier (et donc sur la consommation) de seulement 0,4 %. Prenons l’exemple d’une chaudière gaz à brûleur atmosphérique ancienne génération de 300 kW surdimensionnée de 100 %. Son coefficient de perte à l’arrêt à température d’eau de 70°C est de 1,3 %. Si cette chaudière travaille en température glissante (température moyenne sur la saison de chauffe d’environ 43°C), le gain sur le rendement saisonnier sera cette fois de 4 %, par rapport au fonctionnement permanent de la chaudière à température constante de 70°C. |

| Exemple.

Une chaudière alimente un collecteur primaire DN 50 de 20 m (aller-retour), isolé par 4 cm de laine minérale. Si le collecteur est alimenté en température glissante sans limite basse, la température moyenne du collecteur durant la saison de chauffe sera d’environ 43°C. Si la température du collecteur est limitée vers le bas, elle sera de 63°C. Pour chacun des deux cas, la perte de distribution en chaufferie (température ambiante de 15°C) s’élève à : Cas de la température glissante : 0,271 [W/m.°C] x 20 [m] x (43 [°C] – 15 [°C]) x 5 800 [heures/an] = 880 [kWh/an] ou 88 [litres fuel/an] ou 88 [m³ gaz/an]. Cas de la température glissante avec limite basse : 0,271 [W/m.°C] x 20 [m] x (63 [°C] – 15 [°C]) x 5 800 [heures/an] = 1 509 [kWh/an] ou 151 [litres fuel/an] ou 151 [m³ gaz/an].

|

Les chaudières “très basse température”, présentent un autre avantage qui peut justifier à lui seul leur choix (et leur surcoût) par rapport aux chaudières “basse température”. En effet, choisir une chaudière ne pouvant descendre en dessous de 50-60°C implique une conception des circuits hydrauliques plus complexes : collecteur bouclé, pompe de recyclage sur les chaudières, … . De plus, malgré une conception rigoureuse, on est rarement à l’abri, de par l’exploitation, d’un risque de condensation et donc de détérioration, par exemple lors de la relance matinale. Cela ne pose aucun problème avec les chaudières “très basse température”.

Cas imposant le fonctionnement à haute température

En outre, il existe des situations pour lesquelles la régulation des chaudières en température glissante, sans limite basse, ne convient pas à l’installation.

> Cas 1 : une installation combinée alimentant à partir du même collecteur primaire un échangeur instantané (échangeur à plaques) pour la production d’eau chaude sanitaire.

Si le volume d’eau de la chaudière et du collecteur est trop important (long collecteur), le temps de remontée en température de la chaudière risque d’être trop important et donc le temps d’attente trop long lors de chaque puisage d’eau.

| Exemple. Une chaudière de 800 kW alimente un collecteur de 20 m DN 50. La contenance en eau de la chaudière est de 1 500 litres, celle du collecteur de 173 litres.Si la température moyenne de la chaudière et du collecteur est de 43°C durant la saison de chauffe, le temps de remontée en température jusqu’à 70°C, pour produire de l’eau chaude sanitaire est de : 1,16 [kWh/m³.°C] x 1,673 [m³] x (70 [°C] – 43 [°C]) / 800 [kW] = 0,065 [h] ou 4 [min] où 1,16 [kWh/m³.°C] = la capacité calorifique de l’eau.

|

> Cas 2 : la combinaison de plusieurs chaudières, régulées en cascade, d’une boucle primaire fermée et de circuits secondaires équipés de vannes mélangeuses.

Ces circuits présenteront des problèmes de débit d’eau chaude et d’inconfort dans certaines zones de l’installation si la température des chaudières est trop proche de la température de consigne des circuits secondaires. Les chaudières doivent donc rester à plus haute température que les utilisateurs.

| Pour en savoir plus sur l’inconfort lié au circuit primaire. | |

| Simuler les problèmes d’incompatibilité hydraulique. | |

| Pour en savoir plus sur le choix du type de circuit primaire. |

Chaudière “basse température” ou à condensation ?

Une chaudière “très basse température” fonctionne avec des températures d’eau pouvant provoquer la condensation des fumées mais qui ne condense pas pour éviter tout risque de corrosion. En gros, on bride ses performances. Or, si les conditions sont réunies pour fonctionner en très basse température, autant opter pour une chaudière à condensation qui possède un meilleur rendement. Pour le gaz et mazout, la technologie à condensation s’impose pour la majorité des cas, même s’il existe encore certaines applications où le surinvestissement par rapport à la “très basse température” n’est amorti.

Intérêt énergétique d’une chaudière à condensation

Pour comparer le rendement des chaudières à condensation et celui des chaudières basse température, il faut comparer leur rendement global annuel ou rendement saisonnier, qui prend en compte toutes les pertes de la chaudière (par les fumées, par rayonnement et d’entretien), en fonction de la charge réelle de la chaudière durant toute la saison de chauffe et non le rendement utile maximal qui est annoncé par beaucoup de fabricants dans leur catalogue.

Ce gain réel obtenu par une chaudière à condensation est difficile à estimer d’une manière générale car il dépend de la température d’eau qui irrigue la chaudière et qui est évidemment variable (elle dépend de la courbe de chauffe choisie et donc du surdimensionnement des émetteurs).

Sur base des informations de l’ARGB et des programmes de simulation de certains fabricants, on peut dire que 6 .. 9 % d’économie sur la consommation annuelle est un ordre de grandeur réaliste (voire peut-être un peu plus pour les meilleures installations) pour les chaudières au gaz.

Ce gain doit être comparé au surcoût d’une chaudière à condensation.

Pour plus de détails sur :

|

Installations propices à la condensation

Le gain dépend du taux de condensation réel, donc de la température de l’eau au retour vers la chaudière et donc de la configuration de l’installation raccordée sur la chaudière.

Toutes les installations fonctionnant à basse température sont propices à l’installation d’une chaudière à condensation, c’est d’autant plus vrai pour le mazout que pour le gaz :

- les ventilos convecteurs dimensionnés en régime 55°/40°,

- le chauffage par le sol dimensionné en régime 40°/30°,

- les radiateurs dimensionnés en régime 70°/50°,

- le chauffage de l’eau d’une piscine (eau du bassin à 26 .. 28°C),

- la production d’eau chaude sanitaire dimensionnée en régime 70°/40°,

- les batteries à eau chaude dimensionnées en régime 70°/40°.

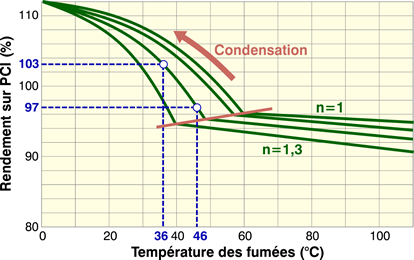

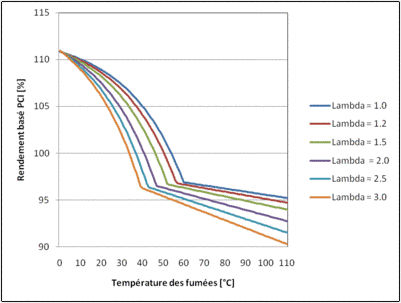

Le léger surinvestissement consenti en choisissant de tels régimes de dimensionnement sera rapidement compensé par l’économie réalisée par la condensation. Une analyse de rentabilité cohérente demande de travailler sur base des performances saisonnières de l’installation. Même si cela ne fait pas office de démonstration, la figure ci-dessus illustre le gain de rendement théorique utile accessible en fonction de la température de retour (c’est-à-dire, typiquement la température des fumées – 5°C).

Evolution du rendement basé PCI en fonction de la température des fumées pour les différents combustibles (excès d’air pris à 1.2). Les échangeurs des chaudières à condensation permettent typiquement de réduire la température des fumées jusqu’à 5°C supérieurs à l’eau de retour. Par exemple, si la température de retour est de 30°C, la température des fumées devrait être proche de 35°C.

Intérêt d’installer une chaudière à condensation lors de la rénovation d’une ancienne installation de chauffage (haute température)? Oui!

Les émetteurs basse température étant propice à la condensation, Cela ne veut pas dire que dans le cas de la rénovation d’une installation équipée de radiateurs dimensionnés de façon traditionnelle (régime d’eau 90°/70°), la condensation ne peut être valorisée.

En effet, la puissance moyenne de chauffage d’un bâtiment est de moitié inférieure à sa puissance de dimensionnement (température extérieure moyenne de la saison de chauffe = 5..6°C, température extérieure de dimensionnement = – 8.. -1 0°C). Ceci signifie que, pour une installation équipée de radiateurs non surdimensionnés et calculés pour un régime d’eau de 90°/70°, la température moyenne de retour de l’eau est voisine de 43° avec une régulation en température glissante.

Evolution de la température de retour d’une installation dimensionnée en régime 90°/70° et régulée en température glissante en fonction de la température extérieure. Comparaison avec la température de rosée des fumées d’une chaudière gaz et mazout. On voit que la chaudière condense sur une majeure partie de l’année (voir second graphe). En termes d’énergie, on voit que 75% de l’énergie sera fournie en condensant pour le gaz pou r40% pour le mazout.

En pratique, on peut considérer que ~75% de l’énergie délivrée par la chaudière au gaz aura lieu avec condensation pour approximativement ~40% pour le mazout. L’intérêt pour la condensation au gaz semble donc assez évident, même en régime 90°/70°. Néanmoins, il est aussi présent pour le mazout mais dans une moindre mesure. En outre, il faut savoir qu’en l’absence de condensation, les chaudières à condensation gardent un rendement supérieur aux chaudières traditionnelles parce qu’elles possèdent une surface d’échangeur supérieure.

Si les radiateurs ont été dimensionnés pour un régime de température 70°/50°, la chaudière gaz condensera durant toute la saison de chauffe. En ce qui concerne le mazout, le régime de température 70°/50°C est nettement plus favorable. A notre sens, il est préférable de travailler avec ce régime de température si on veut plus s’assurer de l’efficacité de l’installation au mazout à condensation, si l’on veut tirer le meilleur profit de cette technologie.

Evolution de la température de retour d’une installation dimensionnée en régime 70°/50° et régulée en température glissante en fonction de la température extérieure.

Notons que, dans la pratique, la plupart des radiateurs d’une installation existantes sont surdimensionnés et ne demandent jamais la température d’eau de 90°C (de dimensionnement). Pour s’en convaincre, il suffit d’interroger le gestionnaire de la chaufferie sur la température maximale des chaudières qu’il règle par les plus grands froids, ce, sans que les occupants ne se plaignent. Cette température est bien souvent inférieure à 90°C. De plus, souvent, l’isolation partielle du bâtiment (isolation de la toiture, placement de double vitrage) a encore renforcé le surdimensionnement. Dans ces conditions, une installation de chauffage initialement dimensionnée dans un régime 90°/70° pourrait être adaptée pour un régime de température inférieur de 70°/50° sans perte de confort et favorisant (ou consolidant) ainsi la condensation.

Cas particulier : chaudière à condensation, production d’eau chaude sanitaire et légionelles

Certains règlements sanitaires récents imposent de produire l’eau chaude sanitaire à une température de 80°C, pour éviter le développement de légionnelles. Ces règlements vont évidemment à l’encontre de l’efficacité énergétique puisqu’ils obligent le maintien des chaudières à une température permanente de 90°C.

Cette situation n’élimine cependant pas toutes les chaudières à condensation. Restent possibles les chaudières qui :

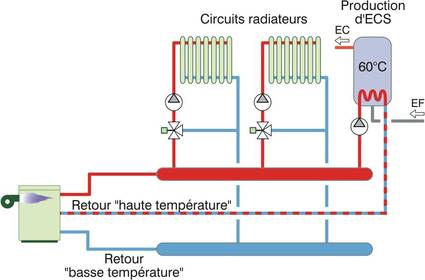

- permettent deux retours à des températures différentes. La production d’eau chaude est raccordée sur le retour “chaud” de la chaudière et les corps de chauffe sont raccordés sur le retour “froid”;

- et peuvent fonctionner sans débit imposé. En effet, ces chaudières, n’étant pas raccordées sur un circuit avec bouteille casse-pression, ne doivent pas suivre au plus près la température des circuits secondaires pour condenser correctement, car aucun retour d’eau à haute température vers la chaudière n’est possible même lorsque les vannes des circuits secondaires sont peu ouvertes.

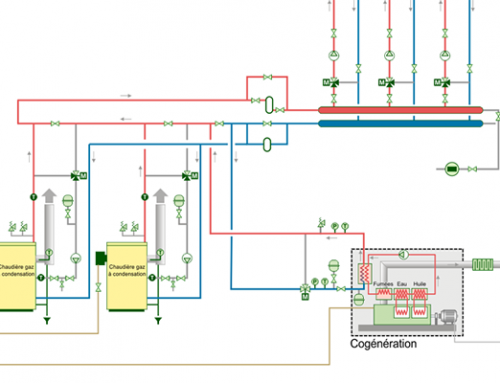

Illustration d’un circuit avec deux retours à température différentes (retour “chaud” et “froid”) ainsi qu’une chaudière sans débit imposé (sans bouteille casse pression).

| Exemple de circuit hydraulique raccordé à une chaudière à condensation demandant un débit minimal permanent.

Si cette chaudière doit en même temps produire de l’eau chaude sanitaire, elle sera tenue de fonctionner un certain temps, pour ne pas dire tout le temps, à haute température. Dans ce cas, les vannes des circuits secondaires devront se refermer pour obtenir la température voulue par ces derniers. Le surplus d’eau chaude alors produit par la chaudière sera directement renvoyé vers celle-ci via la bouteille casse-pression et elle ne condensera plus. |

Critères de performance d’une chaudière à condensation

Toutes les chaudières à condensation n’ont pas les mêmes performances. Il faut en tenir compte lors du choix de sa chaudière :

- la qualité de l’échangeur

- le contrôle fin de l’excès d’air

- la possibilité de modulation du brûleur sur la plus grande plage de puissance possible

- un circuit hydraulique associé à la chaudière qui évite tout recyclage d’eau chaude vers la chaudière (chaudière à grand volume d’eau)

La qualité de l’échangeur

Pour un même type de combustible, toutes les chaudières à condensation ne présentent pas la même efficacité énergétique intrinsèque. Celle-ci dépend notamment de la conception de leur échangeur.

Malheureusement, même des chaudières présentant un très faible taux de condensation satisfont à certains labels (exemple, Optimaz-élite pour le fioul) et à la réglementation imposant un rendement minimum aux chaudières vendues en Belgique.

On retrouve ainsi sur le marché, des chaudières à condensation, guère plus performantes que des chaudières traditionnelles haut rendement.

En tant que maître d’ouvrage, il est cependant difficile de connaître la qualité énergétique de la chaudière à condensation que l’on achète. Il n’existe en effet pas de norme qui définit la manière dont doit être mesurée l’efficacité. Le rendement utile, calculé au départ de la fiche technique des chaudières, peut être une indication.

En cas de doute sur la qualité intrinsèque d’une chaudière, l’avis de l’ARGB pour le gaz ou CEDICOL pour le mazout peut être pris.

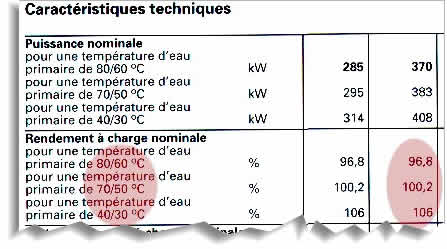

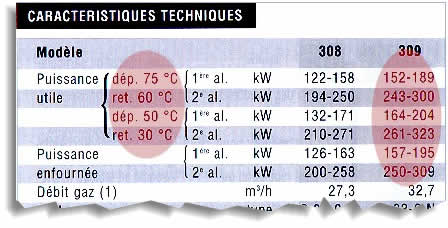

| Exemple : caractéristiques techniques de 2 chaudières gaz à condensation.

Chaudière de marque x : le rendement utile(sur PCI) est de 96,8 % au régime d’eau 80°/60°, de 100,2 % au régime 70°/50° et 106 % au régime 40°/30°.

Chaudière de marque y : le rendement utile(sur PCI) à pleine charge est de (300/309) = 97 % au régime d’eau 75°/60° et (323/309) = 104,5 % au régime 50°/30°. |

Un autre critère peut être demandé au fabricant pour évaluer les performances de l’échangeur thermique (donnée ne se trouvant pas dans leur documentation technique) : la différence de température entre les fumées et l’eau de retour qu’ils obtiennent avec leur matériel. Une valeur inférieure ou égale à 5°C indique une bonne performance de l’échange.

Le contrôle de l’excès d’air

Rendement utile d’une chaudière gaz en fonction de la température des fumées et de l’excès d’air (n = 1,3 équivaut à un excès d’air de 30 %).

L’énergie récupérée grâce à la condensation dépend fortement de l’excès d’air lors de la combustion (la température de rosée des fumées diminue quand l’excès d’air augmente).

C’est pourquoi, les anciennes chaudières gaz atmosphériques à condensation présentaient de moins bonnes performances. En effet, elles fonctionnaient avec un excès d’air supérieur à 50%. Heureusement, ce type de chaudière n’est quasi plus commercialisé et est remplacé par des brûleurs à prémélange permettant un dosage plus juste de l’air comburant.

Les chaudières à condensation les plus sophistiquées régulent, en continu, le dosage du gaz et de l’air, au moyen d’une analyse de l’oxygène contenu dans les fumées.

La modulation de la puissance du brûleur

La diminution de la puissance du brûleur avec la charge favorise la condensation puisqu’elle entraîne la diminution de la température de fumée. On a donc intérêt à choisir une chaudière dont le brûleur est le plus modulant possible, sur la plus grande plage de puissance possible.

Par exemple, une chaudière à prémélange au gaz peut moduler de 10 à 100 % de sa puissance nominale. Cela n’est actuellement possible que dans les ensembles où le brûleur a été développé en intégration avec la chaudière (en d’autres termes, pour les chaudières dites de type “unit”). Les chaudières à condensation que l’on équipe d’un brûleur pulsé modulant traditionnel (gaz ou mazout) ne peuvent atteindre cette plage de modulation. Effectivement, elles modulent de 30 à 100 % de la puissance nominale. En outre pour les faibles puissances, les brûleurs pulsés au mazout sont seulement équipés d’une voire deux allures car la technologie du brûleur mazout doit augmenter significativement en complexité pour assurer une modulation continue, complexité qui ne se justifierait pas pour les faibles puissances.

Nous manquons malheureusement de données neutres pour juger de la différence énergétique réelle de chacune de ces solutions.

En ce qui concerne le gaz, l’ARGB semble toutefois pencher pour l’utilisation d’un brûleur modulant dans la plus grande plage de puissance possible, en maintenant le rapport air/gaz constant et l’excès d’air minimal sur toute la plage de modulation, ce parce que :

- les principales économies apparaîtraient lorsque la modulation peut abaisser la puissance en dessous de 30 % de la puissance nominale,

- le taux d’émission annuel de NOx serait plus faible.

La conception du circuit hydraulique

L’efficacité énergétique de la chaudière à condensation dépend fortement du circuit hydraulique. Celui-ci dépend du type de chaudière et des utilisateurs (chauffage par le sol, par radiateur, batteries à eau chaude, production d’eau chaude sanitaire).

Il faut garantir que les retours d’eau vers la chaudière soient les plus froids possibles pour permettre la condensation maximale des fumées.

Une erreur de conception de l’hydraulique de l’installation peut faire perdre tout le bénéfice escompté d’une chaudière à condensation. C’est ainsi que l’on rencontre des installations avec chaudière à condensation, dont le condenseur ne laisse échapper qu’un mince filet d’eau … voire aucune eau …

| Pour en savoir plus sur la conception des circuits hydrauliques favorisant la condensation. |

Chaudière gaz à brûleur pulsé ou à prémélange modulant ?

Lorsque l’on désire installer une chaudière gaz d’une puissance inférieure à ~1MW, on a le choix entre :

Chaudière à brûleur pulsé, chaudière à brûleur atmosphérique à prémélange, chaudière à brûleur radiant modulant avec ventilateur.

À l’heure actuelle, on n’installe plus de chaudière atmosphériques de conception ancienne. En effet, cette technologie est maintenant largement dépassée par les chaudières gaz modulantes à prémélange (avec un ventilateur et contrôle de combustion). En effet, les chaudières atmosphériques présentent des inconvénients non négligeables: un rendement utile moindre, une production importante de NOx, des pertes à l’arrêt plus importantes.

Des chaudières atmosphériques à prémélange sont encore installées. Le prémélange permet de palier à une série d’inconvénient de l’ancienne génération de chaudières atmosphériques, notamment en termes de gestion de l’excès d’air et d’une meilleure maîtrise de l’émission de NOx. Néanmoins, cette technique ne permet d’atteindre les meilleures performances.

En effet, les chaudières à prémélange avec ventilateur et contrôle de combustion permettent d’atteindre les meilleurs rendement, un large plage de modulation (de 10 à 100% de la Pn) ainsi qu’un production maîtrisée de NOx. Ceci explique leur succès. Pour les puissances inférieures à ~1000 kW, ces chaudières gaz sont préférées aux chaudières gaz à brûleurs pulsés parce que la plage de modulation du brûleur pulsé est plus réduite (de 30 à 100% de Pn) et son coût plus important.

Pour les puissances supérieures à 1MW, il est techniquement difficile de réaliser des brûleurs à prémélange. Pour continuer de travailler sur base de cette technologie, il sera alors nécessaire de travailler avec plusieurs chaudières en cascade, ce qui permet aussi d’améliorer la plage globale de modulation de l’ensemble de l’installation. Au delà de trois chaudières en cascade, l’installation devient difficile à réguler, à piloter, de manière optimale. Par conséquent, les technique gaz à brûleur à prémélange avec ventilateur seront raisonnablement limitées au tour de ~3MW. Entre 1MW et 3MW, les brûleurs pulsés au gaz prennent progressivement de l’intérêt pour s’imposer au delà de ~3MW (lorsque que les techniques à prémélange sont “hors-jeu”).

| Connaître le rendement utile d’une chaudière atmosphérique. |

| Exemple : comparaison des coûts d’exploitation d’une chaudière à brûleur pulsé et d’une chaudière atmosphérique.

Considérons des chaudières de 200 kW dont les caractéristiques sont les suivantes :

en considérant que les chaudières sont correctement dimensionnées, on peut estimer leur rendement saisonnier :

Pour une consommation annuelle de l’ordre de 35 000 m³ de gaz, cela donne une surconsommation de :

|

Technologies Low NOx

Ces dernières années, les développements des ensembles “chaudières-brûleurs” se sont concentrés sur la réduction des émissions polluantes, notamment des émissions de NOx. En parallèle, en juillet 09, est entré en application, un Arrêté Royal fixant le taux maximal d’émission des nouvelles chaudières et des nouveaux brûleurs vendus en Belgique pour les combustibles liquides et gazeux.

On a évidemment intérêt, d’un point de vue environnemental, à choisir le matériel le moins polluant possible en allant plus loin encore que les exigences légales.

Comment connaître le taux d’émission de NOx de l’ensemble chaudière-brûleur que l’on installe ?

Pour les chaudières gaz à brûleur intégré (type “unit”), les fabricants indiquent dans leur documentation le taux d’émission de leur matériel. Notons que les chaudières gaz atmosphériques sans prémélange produisent plus de NOx que les chaudières gaz à brûleur pulsé ou les chaudières à prémélange.

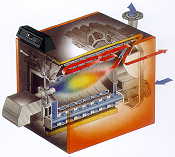

Pour les chaudières à brûleur pulsé, il faut se fier aux technologies appliquées (chaudières à triple parcours, brûleurs “Low NOx” fuel ou gaz).

Fonte ou acier ?

Si on considère les qualités intrinsèques de ces deux matériaux, le débat n’a guère lieu d’être en ce qui concerne les chaudières modernes.

- En effet, les deux matériaux ont des capacités semblables de résistance à la corrosion, de longévité et de recyclage. Remarquons que, de manière générale, ni la fonte, ni l’acier ne sont capables de résister aux condensats acides.

- Les chaudières à condensation sont en général en acier inoxydable ou en fonte d’aluminium.

- La fonte est certes plus cassante que l’acier et supporte mal les chocs thermiques. C’est pourquoi certains constructeurs imposent le maintien d’un débit d’eau minimal constant dans la chaudière. Ceci complexifie la conception du réseau hydraulique et diminue la performance des chaudières à condensation. D’autres constructeurs ont par contre trouvé des astuces techniques pour concevoir des chaudières en fonte ne nécessitant aucune irrigation minimale et pouvant être raccordées à des circuits hydrauliques extrêmement simples (circuits primaires ouverts).

- La fragilité de la fonte face aux tensions thermiques rend ces chaudières plus sensibles aux dépôts de boue et aux défauts d’irrigation qui en résulte. La fonte est donc à déconseiller dans les anciennes installations connaissant des problèmes d’embouage et d’entartrage. Notons à ce sujet que si l’installation contient des boues, le problème doit être réglé avant le remplacement des chaudières, sous peine de voir celles-ci se détériorer rapidement.

- Les possibilités actuelles de formage permettent d’obtenir, avec l’un ou l’autre des matériaux, des chaudières performantes ne présentant pas de condensation même en travaillant en très basse température.

- Les chaudières en fonte présentent un avantage pratique par rapport aux chaudières en acier : elles peuvent être acheminées en pièces détachées dans la chaufferie et montées sur place, ce qui est parfois indispensable dans les chaufferies d’accès étriqué.

Élements de chaudière en fonte, triple parcours, en attente de montage.

- Pour les très petites puissances (< 50 kW), les chaudières en fonte sont moins chères que leurs cousines en acier. Pour les grosses puissances (> 300 kW), c’est l’inverse.

Grand ou faible volume d’eau ?

On rencontre sur le marché :

- des chaudières à faible volume d’eau (0,15 .. 0,2 litre/kW) et perte de charge importante,

- des chaudières à grand volume d’eau (plus de 1 litres/kW) et faible perte de charge.

Les fabricants de chacune de ces chaudières présentent leur technologie comme un avantage. Essayons dès lors d’y voir plus clair.

Il est vrai que chacune des techniques a ses avantages, le débat se situant principalement au niveau de l’exigence d’un débit minimum dans la chaudière pour permettre son fonctionnement et de la complexité du circuit primaire qui doit être associé à la chaudière.

Une chaudière à faible volume d’eau a très peu d’inertie, elle peut donc réagir très rapidement à toute demande de variation de puissance, par exemple dans le cas d’une demande d’eau chaude sanitaire et d’une régulation avec priorité sanitaire. Par contre, ces chaudières sont souvent soumises à des impositions de débit minimal et leur perte de charge a un rôle important sur le comportement hydraulique de l’installation. Ceci rend la conception des circuits de distribution plus complexe. En outre, les faibles sections de passage de l’eau rendent la chaudière plus sensible aux risques d’embouage. Ceci peut être un frein à son utilisation en rénovation dans des installations contenant des boues.

Exemple de circuit raccordé à des chaudières à faible volume d’eau. L’alimentation en eau des chaudières est permanente (bouteille casse-pression, circulateur de recyclage, …) même lorsque les vannes mélangeuses sont fermées. Une boucle de “Tychelman” n’est pas nécessaire puisque la perte de charge de la tuyauterie est négligeable par rapport à la perte de charge des chaudières.

Une chaudière à grand volume d’eau a une plus grande inertie thermique. Ceci augmente les temps de fonctionnement des brûleurs et donc limite le nombre de démarrages du brûleur, source d’imbrûlés. Les chaudières à grand volume d’eau peuvent fonctionner sans circulation forcée. Lors du fonctionnement du brûleur, le débit d’eau interne circulant par thermosiphon est suffisant pour éviter tout risque pour la chaudière. Cette possibilité de fonctionner sans pompe d’irrigation simplifie grandement la conception des circuits de distribution, diminue les coûts d’investissement et d’exploitation.

Exemple de circuit raccordé à des chaudières à grand volume d’eau. Il n’y a pas de pompe primaire (sauf si les collecteurs se trouvent dans une sous station éloignée de la chaufferie). L’absence de débit dans les chaudières quand les vannes mélangeuses sont fermées ne pose aucun problème. Le circuit primaire est moins coûteux en investissement et en exploitation (moins de pompes).

Notons qu’il existe des technologies qui combinent la rapidité de réaction liée à un faible volume d’eau et la possibilité de se raccorder à un circuit hydraulique extrêmement simple. C’est la régulation intégrée à la chaudière qui coupe cette dernière en cas d’arrêt de la circulation (“flow switch” qui mesure le débit de chaque chaudière ou “aquastat” qui mesure une montée en température anormale de la chaudière).

Nombre de chaudières

Lorsque la puissance utile à installer est supérieure à 200 kW, la dissociation de la production en plusieurs chaudières peut être envisagée. Dans la lecture des éléments suivants, il y a une distinction claire à faire entre les anciennes technologies de chaudières (avec des pertes à l’intérêt significatives) et les chaudières modernes (où les pertes à l’arrêt sont réduites). Comme nous sommes dans une section relative à la conception de nouvelles installations, il faut dès lors se focaliser sur ces chaudières modernes. Pour celles-ci, la division de la puissance à installer en plusieurs chaudières est essentiellement destinée à assurer la production en cas de panne d’une des chaudières (c.-à-d. la sécurité d’approvisionnement). D’un point de vue purement énergétique, la division en plusieurs chaudières peut même être légèrement défavorable avec les chaudières modernes possédant des possibilités de modulation en puissance (brûleur deux allures ou modulant). En effet, les chaudières modernes présentent des rendements de combustion supérieurs à charge partielle, c’est notamment le cas des chaudières à condensation au gaz à prémélange équipée d’un brûleur modulant (de 10 à 100% de la puissance nominale).

Intérêt de diviser la puissance à installer en plusieurs chaudières

Démultiplier le nombre de chaudières a comme intérêt de :

- assurer la continuité de la fourniture de chaleur en cas de panne d’une des chaudières,

- limiter les pertes à l’arrêt des chaudières grâce à une régulation en cascade de la puissance utilisée,

- augmenter le temps de fonctionnement des brûleurs en diminuant la puissance mise en marche.

Assurer la continuité de la fourniture de chaleur en cas de panne d’un générateur ?

Avec les chaudières modernes, c’est le principal argument en faveur de la démultiplication des chaudières. En effet, dans certaines applications, on souhaite que l’installation de chauffage puisse fonctionner, même si une des chaudières tombe en panne. C’est par exemple le cas des hôpitaux où la sécurité d’approvisionnement est vitale.

On pourrait imaginer que pour garantir la fourniture de chaleur en cas de panne d’une chaudière, il faille dédoubler la puissance nécessaire; en d’autres termes, qu’il soit nécessaire d’installer deux chaudières de 100% de la puissance maximale des besoins. Ce n’est pas le cas. En effet, il n’est pas nécessaire que chaque chaudière puisse répondre à tous les besoins. À titre d’exemple, prenons une installation composée de deux chaudières dimensionnées à 60% de la puissance maximale des besoins (Qtot). Durant une saison de chauffe, une puissance supérieure à 60% de la puissance totale n’est nécessaire que peu de temps. Par conséquent, si une des deux chaudières tombent en panne, elle pourra réaliser la production la majeure partie du temps. Si exceptionnellement, la demande dépasse les 60%. La chaudière ne répondra pas au besoin et la température du bâtiment descendra progressivement jusqu’à ce que les déperditions soient déminuées et équilibre la production de la chaudière. La probabilité qu’une panne de chaudière crée un inconfort important est donc minime. Et le surdimensionnement généralisé des installations limite encore ce risque.

| Exemple.

Monotone de chaleur basée sur le climat moyen de St Hubert : la puissance n’est supérieure à 60 % de la puissance totale que 1 280 heures sur les 6 500 heures de la saison de chauffe. L’énergie fournie par la chaudière 1 est également nettement supérieure à l’énergie fournie par la chaudière 2. |

Limiter au maximum les pertes des chaudières ? Seulement pour les anciennes chaudières

C’était l’argument avancé avec les anciennes chaudières. Il n’est plus forcément d’actualité. Voyons pourquoi.

Les pertes à l’arrêt d’une chaudière sont proportionnelles à sa puissance nominale : plus la puissance nominale augmente, plus les pertes augmentent. On a donc tout intérêt, lorsque celles-ci sont importantes, à limiter la puissance de la chaudière en activité grâce à une régulation en cascade. En effet, quand les besoins sont faible, une des deux chaudières peut rester non irriguée si bien que les pertes à l’arrêt se limite à la seule chaudière en fonctionnement (dont la puissance est inférieure à la puissance nominale totale de l’installation, et donc ses pertes).

| Exemple.

Considérons un bâtiment de bureaux situé à Uccle, dont la puissance utile calculée est de 500 kW. Deux solutions sont envisagées : une chaudière de 550 kW ou 2 chaudières 300 kW.

Monotone de chaleur indiquant le temps total pendant lequel la puissance nécessaire est supérieure à un certain pourcentage de la puissance totale installée, soit dans ce cas : 2 x 300 [kW]. La 2ème chaudière devra produire 23 040 [kWh] et donc son brûleur ne fonctionnera que durant 23 040 [kWh] / 300 [kW] = 77 [h] Si le coefficient de perte à l’arrêt des chaudières est de 1% et le rendement utile des chaudières est de 91 %, on peut estimer les pertes à l’arrêt enregistrées dans les deux solutions :

(*) si la chaudière n’est irriguée que lorsqu’elle est en demande, on peut considérer que ses pertes à l’arrêt sont inexistantes (à nuancer en fonction de l’inertie thermique de la chaudière). On aura donc compris que dédoubler le nombre de chaudières ne permet une économie que si la chaudière non nécessaire est déconnectée hydrauliquement de l’installation (au moyen d’une vanne motorisée) et non maintenue en température. Dans le cas contraire, celle-ci présente toujours des pertes à l’arrêt. |

L’intérêt énergétique de dissocier la puissance chaudière était important dans le cas des anciennes chaudières présentant des pertes à l’arrêt importantes (parfois plus de 3 ..4 %). Il l’est toujours pour les chaudières gaz atmosphériques.

Les chaudières modernes à brûleur pulsé ou à prémélange avec ventilateur ont des pertes à l’arrêt quasi négligeables (isolation importante, clapet d’air sur le brûleur éliminant les pertes par balayage). L’intérêt énergétique de démultiplier les chaudières est alors nettement moindre, voire même négatif. En effet, si la chaudière unique est équipée d’un brûleur à 2 allures ou modulant, elle travaillera durant une majorité de la saison de chauffe en petite puissance (première allure) et verra son rendement de combustion grimper. Cela compense largement la faible augmentation des pertes à l’arrêt par rapport à des chaudières multiples régulées en cascade.

On peut donc considérer qu’actuellement, exception faite du cas des chaudières gaz atmosphériques, l’intérêt d’installer plusieurs chaudières se situe presqu’exclusivement au niveau de la sécurité d’approvisionnement en cas de panne.

De plus, il faut être attentif au coefficient de perte à l’arrêt annoncé par le fabricant de chaudières, en fonction de la puissance choisie. En effet, celui-ci est généralement plus important pour les petites chaudières que pour les grosses, ce qui risque de diminuer encore quelque peu le gain énergétique éventuellement réalisable par la dissociation de la puissance à installer en plusieurs unités.

| Exemple.

Voici les coefficients de perte à l’arrêt annoncés par un fabricant, en fonction de la puissance de la chaudière :

|

Augmenter le temps de fonctionnement des brûleurs ?

La dissociation de la puissance, soit au moyen de brûleurs à plusieurs allures, soit au moyen de plusieurs chaudières, a également comme avantage d’augmenter la durée de fonctionnement des brûleurs. Cela diminue le nombre de démarrages et d’arrêts du brûleur, générateurs de mauvaise combustion, de suie (source d’encrassement et de surconsommation), d’émission de polluants (NOx, CO) et de très légères pertes par préventilation.

Cet avantage réel est malheureusement difficilement chiffrable.

Chaufferies composées

On parle de “chaufferie composée” quand on associe une chaudière traditionnelle et une chaudière à condensation.

Chaudière à condensation associée à une chaudière traditionnelle.

Le graphe suivant montre l’intérêt de choisir une telle combinaison lorsque l’on souhaite installer plusieurs chaudières afin de garantir l’approvisionnement : lorsque l’on dissocie la puissance à installer en deux chaudières identiques dont une à condensation, celle-ci produira la plus grande partie de l’énergie nécessaire sur l’année, ce, en condensant une grande partie du temps de chauffe (dépend du régime de température). La chaudière traditionnelle ne viendra en appoint que par les plus grands froids, c’est-à-dire dans des conditions de toute façon défavorables à la condensation.

Étant donné le peu de gain supplémentaire que l’on peut espérer en combinant deux chaudières à condensation, cette solution est, elle, la plupart du temps rejetée. Cependant, les chaudières à condensation deviennent standard dans la plupart des configurations et leurs prix se démocratisent de plus en plus : on en tiendra compte !

| Exemple :

Monotone représentant, pour le climat moyen de Uccle, le nombre d’heures par an pendant lesquelles une installation de chauffage non surdimensionnée, calculée pour un régime de température d’eau 90°/70° et régulée en température glissante, fonctionne avec une température d’eau de retour supérieure à une certaine valeur. On constate que la chaudière à condensation pourra fournir la majorité de l’énergie nécessaire, ce dans des conditions favorables à la condensation puisque la température de retour ne dépasse 55°C (limite approximative pour que les fumées condensent) que 113 heures par an, par les plus grands froids. |

Cependant, d’un point de vue énergétique, il est plus intéressant de placer une seule chaudière gaz à condensation équipée d’un brûleur modulant à grande plage de modulation (10 % .. 100 %), reprenant l’entièreté de la puissance nécessaire, plutôt qu’une chaufferie composée. En effet, ces chaudières ont un rendement maximal lorsqu’elles travaillent à faible charge (si l’excès d’air est correctement contrôlé, le rendement de combustion augmente quand la puissance du brûleur diminue). De plus, la modulation élimine quasi totalement les pertes à l’arrêt.

Dissocier la puissance à installer entraînerait donc une perte énergétique et installer deux chaudières à condensation de ce type risque d’être plus onéreux. Pour les chaudières au mazout à condensation, cela dépend des capacités de modulation en puissance de la chaudière : 1 allures, 2 allures ou modulant.

Brûleur 1, 2 allures ou modulant ?

Adapter la puissance du brûleur aux besoins réels qui sont variables, permet d’augmenter sa durée de fonctionnement et donc de limiter le nombre de démarrages et d’arrêts qui comme nous l’avons signalé plus haut sont une source d’imbrûlés et d’émissions polluantes. Diminuer la puissance du brûleur par rapport à la puissance nominale de la chaudière permet également d’augmenter le rendement de combustion (les fumées vont sortir plus froides). Le rendement de combustion augmente ainsi de 2 .. 2,5 % lorsque l’on abaisse la puissance du brûleur à 60 % de sa puissance nominale.

| Exemple.

Évolution du rendement de combustion des brûleurs actuels en fonction de la modulation de sa puissance. Pour les brûleurs pulsés modulants (fuelou gaz) (de 30 à 100 %) : dans un premier temps, lorsque la puissance du brûleur diminue (à partir de 100 % de puissance), la température des fumées diminue et le rendement augmente. À partir d’un certain moment, la diminution de la quantité de particules de combustible et leur dispersion (la pulvérisation du fuel devient difficile) imposent d’augmenter l’excès d’air pour éviter les imbrûlés. Le rendement diminue de nouveau. Pour les nouveaux brûleurs gaz modulant avec contrôle de la combustion : le contrôle de la combustion permet de maintenir un excès d’air correct, sans production d’imbrûlé, sur toute la plage de modulation. On obtient donc une plage de modulation plus grande (10 à 100 %) avec une qualité de combustion constante et des fumées qui se refroidissent de plus en plus (pour arriver à la condensation). Pour les brûleurs gaz atmosphérique 2 allures (sans ventilateur) (50% /100%) : l’air de combustion est amené dans la chaudière naturellement. L’excès d’air n’est donc pas contrôlé. Si la puissance du brûleur diminue de moitié, ce n’est pas le cas de la quantité d’air aspirée. L’excès d’air augmente donc et le rendement chute. |

L’idéal

L’idéal serait un brûleur modulant sa puissance de 0 à 100 % en fonction des besoins, tout en gardant constante la qualité de la combustion. Dans ce cas, il démarrerait en début de saison de chauffe et fonctionnerait en continu, sauf en période de coupure (de nuit, …), avec un rendement de combustion maximal.

Ce type de brûleur n’existe malheureusement pas aujourd’hui. Néanmoins, on s’approche progressivement de cette situation.

En effet, les fabricants de chaudières ont développé des brûleurs gaz modulants spécifiques pour leur matériel (principalement les chaudières à condensation). Ces brûleurs permettent souvent une modulation de leur puissance de 10 à 100 %, certains avec un contrôle permanent de la combustion. Une des raisons pour laquelle les constructeurs ne prévoient pas de descendre sous les 10 %, est que la plage de fonctionnement du brûleur doit correspondre à la résistance foyère de la chaudière et les prescriptions relatives à la cheminée. En dessous de cette valeur de 10 %, le brûleur (entendons le ventilateur) n’est plus suffisamment puissant pour vaincre les pertes de charge du foyer et de la cheminée. Dans le cas du mazout, les premières chaudières basse puissance modulante commence à faire leur apparition.

Brûleur gaz modulant sa puissance en faisant varier la surface d’accrochage de la flamme et en adaptant les débits d’air et de gaz. On voit ici la flamme correspondant à 10, 50 et 100 % de puissance. La quantité d’air nécessaire à la combustion est réglée automatiquement par une sonde d’O2 mesurant les caractéristiques des fumées.

Choix du brûleur

| Puissance nominale (Pn) | Brûleur gaz atmosphérique | Brûleur gaz à air pulsé | Brûleur gaz à prémélange avec ventilateur | Brûleur mazout à air pulsé |

|---|---|---|---|---|

| Pn < 100 – 150 kW | Tout ou rien, voire deux allures | Tout ou rien | Modulant (10 – 20 à 100 %). | Tout ou rien |

| Pn < 150 – 250 kW | Deux allures | Deux allures | ||

| Pn > 150 – 250 kW | Modulant (30 – 100 %) | |||

| Pn > ~ 1 MW | Chaudières en cascade | Chaudières en cascade. | Modulant (40-100%) | |

| Pn > ~ 3 MW | Techniquement trop complexe | Techniquement trop complexe. |

Dans cette discussion, il faut distinguer les installations au mazout et au gaz:

En ce qui concerne le gaz, les brûleurs à prémélange, avec ventilateur et contrôle de combustion permettent dès les faibles puissances d’atteindre de larges plages de modulation (typiquement, une puissance minimale de 10 à 20% de la puissance nominale). Moins cher que le brûleur pulsé gaz et possédant une plus large plage de modulation, on préfère souvent ces brûleurs à prémélange. Néanmoins, les chaudières à prémélange sont de type “unit”, c’est-à-dire que chaudière et brûleur sont indissociables. Si l’on souhaite pouvoir changer de combustible pour une même chaudière, par exemple en fonction d’une situation future, il est souhaitable de travailler avec un brûleur pulsé qui, dans ce cas, est un élément distinct de la chaudière.

Pour les puissances élevées dépassant ~1MW, il est techniquement difficile de réaliser des chaudières à prémélange si bien qu’il faut associer plusieurs chaudières en cascade pour dépasser ce seuil. Néanmoins, au-delà de 3 chaudières, l’installation devient difficile à réguler/piloter. En conclusion, au-delà de 3MW, on travaille avec un ou plusieurs brûleurs pulsés au gaz. À ce niveau de puissance, les brûleurs pulsés sont de type modulant. De manière générale, entre 1MW et 3MW, les techniques à prémélange avec ventilateur et à air pulsé peuvent se justifier.

En ce qui concerne le mazout, mis à part quelques nouveaux modèles de chaudières type “prémix” modulantes à basse puissance, on travaille essentiellement sur base de brûleurs pulsés, et ce, dès les petites puissances. Avant les puissances de 100-150 kW, les brûleurs n’ont qu’une allure. Entre 150 et ~1MW, les brûleurs pulsés au gaz ont typiquement 2 allures. Ce n’est qu’à partir d’~1MW, que la complexité technique du brûleur pulsé mazout modulant se justifie économiquement.

Contrôle de la combustion

Pour les chaudières traditionnelles

Un brûleur moderne à air pulsé doit assurer en permanence une combustion complète, avec un minimum d’excès d’air. C’est la seule façon d’obtenir les meilleurs rendements de combustion et les émissions les plus faibles.

En pratique, des facteurs extérieurs tels que la pression et la température de l’air comburant, le degré d’humidité de l’air, les fluctuations du pouvoir calorifique du combustible ou encore des variations de contre-pression dans la chambre de combustion peuvent modifier la combustion.

| Variation du taux d’oxygène contenu dans l’air en fonction des conditions atmosphériques extrêmes (hiver ensoleillé – été pourri) |

||

Hiver |

Eté |

|

| Pression atmosphérique [mbar] | 1 043 | 983 |

| Température [°c] | – 5 | 20 |

| Humidité relative [%] | 0 | 100 |

| m³ d’O2 dans 1 m³ d’air comburant | 0,2196 | 0,1849 |

| Différence été/hiver | 19 % | |

Les responsables de chaufferie ont tendance à régler les brûleurs à air pulsé avec des excès d’air plus élevés, de manière à éviter la formation d’imbrûlés quelle que soit la saison, ce, au détriment des performances de la combustion.

On aura compris qu’un réglage optimum de l’excès d’air ne peut se faire en toute saison que sous une surveillance permanente. Une sonde à oxygène (sonde O2 ou sonde lambda) mesure de façon continue la teneur en oxygène des fumées et ajuste le réglage du brûleur.

Sonde O2 au zirconium ou sonde lambda.

Étant donné le coût de ce système de réglage (de 7 500 à 10 000 € pour la transformation d’un brûleur existant; de 5 000 € à 6 250 € si l’installation de la sonde O2 s’effectue en même temps que le renouvellement du brûleur), le placement d’une sonde O2 ne peut cependant se justifier économiquement que dans les installations de grosse puissance (chaudières de plus de 1 MW). Pour fixer un ordre de grandeur, l’ARGB délivre une prime à l’installation d’une sonde O2 pour les installations consommant plus de 293 000 m³ de gaz par an (ce qui équivaut, dans le secteur, à une puissance de l’ordre de 2 MW).

L’économie réalisable dépend évidemment du réglage habituel du brûleur. Le “Recknagel” annonce qu’un réglage automatique de la combustion permet d’atteindre une augmentation du rendement annuel de production de 2 à 5 %.

Pour les chaudières à condensation

Nous avons vu que la quantité d’énergie récupérée grâce à la condensation des fumées dépend du réglage de la combustion. Cela apporte un intérêt complémentaire à la régulation permanente des paramètres de combustion.

C’est pourquoi, pour optimaliser le fonctionnement de leur chaudière à condensation, certains constructeurs ont équipé d’origine leur matériel d’une sonde O2 et d’une régulation qui corrige automatiquement la vitesse du ventilateur du brûleur en fonction de la qualité de la combustion.

Malheureusement, nous ne disposons pas actuellement de donnée neutre permettant de chiffrer le gain réel résultant de ce mode de régulation, ce par rapport aux chaudières dont le modulation se fait en maintenant constant le rapport entre le volume d’air et de gaz admis dans le brûleur.

Suivi des consommations

Compteurs d’heures sur un brûleur 2 allures.

Le suivi des consommations est une des clés de la gestion énergétique.

| Pour en savoir sur la comptabilité énergétique. |

Dans le cas d’une installation fonctionnant au fuel, il est difficile d’effectuer un suivi régulier (mensuel) du fait de la complexité de la mesure de la consommation. Le placement d’un compteur de fuel sur le brûleur permet de résoudre le problème. Ce placement est parfois complexe sur un brûleur existant. C’est pourquoi il est important de le prévoir dès la commande du brûleur, les fabricants pouvant alors fournir un compteur intégré.

Notons que pour les chaudières fonctionnant au gaz, le relevé du compteur gaz permet le même suivi des consommations. Si d’autres consommations peuvent être identifiées (cuisines, stérilisateurs dans les hôpitaux, …), il faudra les dissocier des consommations des chaudières.

Une autre possibilité est l’intégration de compteurs d’heures de fonctionnement du brûleur (un compteur par allure). Il faudra alors connaître le débit de combustible pour connaître la consommation. Pour le fuel, celui-ci devra être calculé à partir des caractéristiques du gicleur reprises notamment sur l’attestation d’entretien des chaudières. La présence de compteurs d’heure de fonctionnement permet également, si on prend la discipline de les relever, de visualiser le fonctionnement de l’installation. On peut par exemple constater que dans une cascade de deux chaudières, une des deux chaudières n’a jamais tourné durant l’année. Cela indique que l’installation est surdimensionnée. Ou à l’inverse, si le nombre d’heures est identique, que la régulation en cascade est mal réglée, …. Cependant, il existe un mode de permutation sur les régulateurs de sorte à équilibrer la charge des chaudières.

En résumé, si nous devions choisir …

Nous sommes conscients qu’il est peut-être difficile de naviguer au milieu de tous les critères de choix décrits ci-dessus. C’est pourquoi nous vous faisons part des orientations que nous considérons être actuellement les plus performantes en matière de consommation énergétique et de protection de l’environnement. Ainsi, si nous devions concevoir une nouvelle installation de production de chaleur, nous choisirions,

Option 1 : Énergie fossile

Si le gaz est disponible :

- Une chaudière gaz à condensation ou la combinaison d’une chaudière à condensation avec une chaudière traditionnelle (si on désire une assurance de fourniture de chaleur en cas de panne). Sur ce point, nous sommes un peu partagés sachant que le prix des chaudières à condensation diminue relativement vite.

- Cette chaudière serait dimensionnée suivant la norme NBN B62-003.

- Elle serait équipée d’un brûleur à pré-mélange modulant avec ventilateur (avec une grande plage de modulation : de 10 à 100 %) et avec un dosage entre l’air comburant et le gaz le plus précis possible sur toute la plage de modulation.

- Elle serait raccordée à un circuit hydraulique favorisant au maximum la condensation et de préférence le plus simple possible de manière à éviter les erreurs de conception et de régulation (chaudière ne nécessitant pas de débit minimal).

- Elle aurait les émissions de CO et NOx les plus faibles possibles.

Si le gaz n’est pas disponible :

- Une chaudière ou plusieurs chaudières (si on désire une assurance de fourniture de chaleur en cas de panne) fuel à triple parcours. Attention que les chaudières à condensation au fuel sont de plus en plus présentes sur le marché et donnent d’excellentes performances énergétiques.

- Si possible à condensation ou, au minimum, pouvant travailler à “très basse température”.

- Équipée d’un brûleur “Low NOx“, à 2 allures ou d’un brûleur modulant pour les grandes puissances.

- Équipée d’un compteur fuel pour faciliter le comptage énergétique.

Option 2 : Energie renouvelable

- Une chaudière au bois-énergie (pellets ou plaquettes) en combinaison avec une chaudière au mazout “très basse température” (pour assurer la fourniture de chaleur en cas de panne et pour réaliser l’apport de pointe de chaleur lors des températures extérieures extrêmes, ce qui maximise le temps de fonctionnement de la chaudière au bois),

- Alimentée en bois dans un conditionnement de qualité,

- Équipée d’un dispositif de comptage des consommations pour faciliter le comptage énergétique (soit basé sur la quantité de bois consommé ou la régulation de la chaudière).

Et pour les chaudières de puissance importante

Chaudière à condensation avec échangeur intégré.

Au-delà d’une certaine puissance (> 1 000 à 1 500 kW), il est difficile de trouver des chaudières à condensation où l’échangeur pour la condensation est intégré à la chaudière. Les modèles proposés au-dessus de cette puissance sont en général des chaudières à haut rendement équipés d’un échangeur à condensation placé en aval (du point de vue des fumées) de la chaudière.

Intérêt des chaudières avec échangeur à condensation externe

Les chaudières HR équipées d’un échangeur à condensation externe (ou condenseur séparé) sont-elles comparables aux chaudières à condensation proprement dite ?

A priori, dans la mesure où le choix entre ces deux types de chaudières est possible, les constructeurs avancent que la chaudière à condensation dispose d’une surface d’échange plus importante que la somme des surfaces d’échange de la chaudière et de l’échangeur à condensation réunis. De plus, la température des fumées dans la chaudière HR devant rester au-dessus du point de rosée (l’échangeur de la chaudière n’est pas prévu pour condenser), les fumées entrent dans le condenseur séparé à plus haute température que dans le cas des condenseurs intégrés.

Dans une première approche, l’intérêt des condenseurs externes est mitigé. Si la possibilité existe de pouvoir choisir, dans la gamme de puissance considérée, entre une chaudière à condensation à part entière et une chaudière classique HR avec échangeur à condensation séparé, il ne faut pas hésiter un seul instant.

![Check-list pour une installation [Chauffage à eau chaude URE]](https://energieplus-lesite.be/wp-content/uploads/2007/09/check_list-500x383.png)

Auteur : les anciens

Eté 2008 : Brieuc.

Notes : 29.01.09

Actualisation (ajout d’un bloc), Didier, 16.02.2012