Sommaire

Périodicité des inspections et entretiens

L’encrassement du système et des conduits de ventilation est fonction :

- du niveau et du type d’activité dans la zone desservie,

- du profil d’occupation de cette zone,

- du niveau d’étanchéité de la zone (sas présents on au contraire la zone est ouverte à tout vent),

- de la pollution de l’air extérieur,

- …

Deux types d’inspection et d’entretien peuvent être réalisés : l’un par l’utilisateur qui s’occupera principalement le nettoyage et dépoussiérage des parties directement accessibles du système, le remplacement des filtres et le contrôle des bruits venant du ventilateur, l’autre par l’installateur qui agira sur les parties plus techniques ou moins accessibles de l’installation (conduits, ventilateurs, récupérateur de chaleur,…). Suivant le type d’entretien, la fréquence de contrôle peut être plus ou moins longue :

Pour un contrôle et un entretien régulier par l’utilisateur tous les 3 à 12 mois

- le nettoyage des bouches de pulsion et d’extraction, des prises et rejets d’air, y compris les ouvertures naturelles.

- le nettoyage et le remplacement des filtres au moins une fois par an, voire plus régulièrement selon les besoins.

- L’observation du comportement du système (bruit, vibration, odeurs, …).

Pour un contrôle et un entretien périodique plus important par l’installateur tous les 1 à 4 ans

- le contrôle et le nettoyage éventuel des conduits

- le contrôle du groupe de ventilation et de ses composants : ventilateurs, échangeur de chaleur, etc.

- le contrôle du bon fonctionnement du système.

- le réglage du système et des débits.

Dans son étude OPTIVENT, le CSTC préconise à titre indicatif différentes fréquences de contrôle suivant le composants de l’installation de ventilation à entretenir :

| Composants | Fréquence | |||

| Inspection | Nettoyage | Remplacement | ||

| Ouvertures d’alimentation naturelle | 3 mois | 1 ans | ||

| Prises d’air | 3 mois | 1 ans | ||

| Filtres | 1 mois | 3 mois | 1 ans | |

| Échangeur de chaleur | 1 ans | 3 ans | ||

| Ventilateurs protégés par un filtre | 1 ans | 3 ans | ||

| Ventilateurs non protégés | 1 ans | 1 ans | ||

| Conduits rigides | 3 ans | 9 ans | ||

| Conduits flexibles | 3 ans | 9 ans | ||

| Bouches de ventilation | 3 mois | 1 ans | ||

| Ouvertures d’évacuation naturelle | 3 mois | 1 ans | ||

| Conduits d’évacuation naturelle | 3 ans | 9 ans | ||

Entretien des batteries, échangeurs de chaleur et conduits

Au fil des ans, les poussières et impuretés se déposent dans toutes les parties de l’installation.

Quand la température et l’humidité sont favorables, cette poussière constitue un bouillon de culture idéal pour une importante flore microbiologique. Cela devient souvent critique aux abords des batteries de chauffe et de refroidissement.

Il en résulte aussi une perte de rendement, une augmentation de la corrosion et du danger d’incendie.

Une inspection visuelle des équipements est donc nécessaire. Pour faciliter celle-ci, un nombre suffisant d’ouvertures doit être prévu pour atteindre les endroits difficilement accessibles (conduits en faux plafond). À partir de ces ouvertures, il est possible d’utiliser des techniques endoscopiques. Suite à ces examens (qui peuvent être complété par une analyse biologique de l’air), les installations seront nettoyées et éventuellement désinfectées.

Lorsque les éléments de l’installation sont facilement accessibles, leur nettoyage ne pose pas de problème.

Trappe de visite pour conduit circulaire.

Pour éviter l’encrassement des canaux, il est recommandé de contrôler, nettoyer et désinfecter ces groupes à intervalles réguliers.

Les batteries

Les batteries de réchauffe et de refroidissement des conduits sont nettoyées via des panneaux d’accès existants ou nouvellement aménagés. En fonction du degré d’encrassement des batteries, différentes concentrations d’agents dégraissants et de désinfectants peuvent être utilisées.

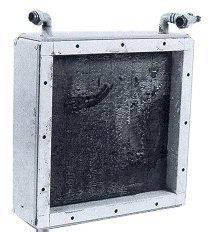

Batterie encrassée suite à une mauvaise filtration.

Les échangeurs de chaleur

Comme les ventilateurs, les échangeurs à plaques doivent être entretenus par un professionnel mais suivant les instructions et recommandations de l’installateur, l’entretien de l’échangeur peut se faire au moyen d’un aspirateur ou d’un pistolet à air comprimé, certains peuvent être nettoyé par immersion dans l’eau (attention à le sécher correctement après).

Les conduits

Il est à noter que les conduits flexibles sont difficilement nettoyable au contraire des conduits rigides. C’est en partie d’ailleurs pourquoi ils ne sont pas recommandés, puisqu’à défaut de pouvoir être nettoyé régulièrement, leur remplacement sera nécessaire.

En ce qui concerne le nettoyage des conduits rigides, on a le choix entre des méthodes conventionnelles, de type essentiellement manuel, et des techniques mécaniques plus avancées. La brosse rotative reste l’élément le plus couramment utilisé.

Le nettoyage des conduits suivant la méthode traditionnelle est une opération à haut coefficient de main-d’œuvre, et par conséquent onéreuse. Avant de pouvoir commencer les travaux de nettoyage proprement dits, diverses opérations préliminaires s’imposent. Dans la plupart des cas, le faux plafond doit être démonté.

En revanche, des techniques modernes permettent de nettoyer l’installation facilement :

- Tous les 8 à 10 m. de petits trous de 25 mm de diamètre sont percés dans les conduits d’aération. Ces trous peuvent ensuite être obturés au moyen de bouchons et être reliés directement au faux plafond.

- Avant le début des opérations de nettoyage, les conduits d’aération sont contrôlés visuellement grâce à une technique endoscopique via les petites ouvertures.

- Ce contrôle permet de faire le point sur la quantité d’impuretés accumulées.

- Le nettoyage du réseau se déroule comme suit. Une portion de conduit de 30 à 50 m de long est isolée du reste du réseau. Un puissant appareillage à vide lui est connecté. Un gicleur actionné par air comprimé est introduit dans les petites ouvertures. Les impuretés qui recouvrent l’intérieur des conduits d’aération sont balayées et éliminées par soufflement.

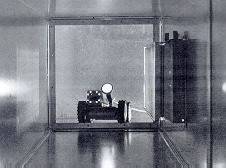

Mise en dépression des conduits de ventilation.

Robot d’inspection des conduits.

- Dans certains cas, le gicleur est monté sur un petit robot équipé d’une caméra. Un plus en matière de maniabilité qui garantit une meilleure inspection.

- En cas d’encrassement tenace, des brosses rotatives actionnées par air comprimé sont utilisées pour détacher les particules de poussière au préalable.

- Les impuretés sont rassemblées et filtrées dans l’appareillage à vide. Après traitement grâce à un système de filtrage au rendement de 99,97 %, l’air d’extraction est renvoyé dans l’atmosphère. Le réseau de conduits étant soumis à une pression négative pendant le nettoyage, le risque de contamination de l’espace environnant est nul.

- Les systèmes sont conçus spécialement pour nettoyer les canaux de ventilation avec un maximum d’efficacité et de rapidité sans que la structure existante de l’installation ne doive faire l’objet d’importantes modifications.

- La plupart du temps, les systèmes conviennent pour tous les types de réseaux, les installations ne devant n’être ni démontées, ni mises hors service.

Entretien des ventilateurs

En Suisse, on recommande la périodicité d’entretien des ventilateurs suivante :

- Quotidiennement : observer les bruits, les vibrations du ventilateur, l’échauffement des paliers, les jauges et appareils de mesure.

- Mensuellement : vérifier l’alignement et la tension des courroies et graisser les paliers des ventilateurs.

- Semestriellement : vérifier les joints de l’arbre du ventilateur, les registres d’entrée et de sortie, les pales d’entrée, vidanger et remplacer l’huile des paliers lubrifiés.

- Annuellement : vérifier les canalisations de graissage pour s’assurer que la graisse ou l’huile s’écoule bien, vérifier les accessoires du ventilateur, régler les appareils de mesure.

De manière générale, l’entretien des ventilateurs doit de préférence être effectué par un professionnel. Mais, conformément aux instructions du fabricants, il est possible de le nettoyer au moyen d’un aspirateur et d’une brosse douce pour les aubes et ailettes. Et ce après le débranchement de son alimentation !

Graisser les ventilateurs

Les composants de ventilateurs, tels les accouplements, les paliers, les bielles et les supports doivent être graissés avec les lubrifiants appropriés, aux intervalles recommandés par le fabricant. Les composants dureront ainsi plus longtemps et le rendement du ventilateur en est augmenté.

Nettoyer les ventilateurs

Pour bien fonctionner, les ventilateurs, tout particulièrement ceux qui déplacent de l’air pollué ou chargé de poussière, doivent être nettoyés à intervalles réguliers. L’accumulation des saletés sur les pales et à l’intérieur du carter augmente les pertes de pression statique et réduit ainsi l’efficacité du ventilateur : les arêtes des aubes sont moins vives et le ventilateur perd également de sa puissance. Cette perte de puissance signifie que l’air aura de la difficulté à se rendre dans les derniers locaux.

Régler le niveau de bruits et de vibrations du ventilateur

Plusieurs facteurs causent le bruit et la vibration

- déséquilibre de la roue du ventilateur,

- paliers mal ajustés,

- isolation insuffisante,

- mauvais centrage des joints de l’axe,

- corrosion entre l’axe et le palier.

L’équilibre des roues des ventilateurs est ajusté en usine, avant leur installation. Si les contrepoids ne sont plus sur la roue ou si les pales sont écaillées, manquantes ou usées, il y a déséquilibre des roues et réduction du rendement du ventilateur.

Les paliers des ventilateurs endommagés peuvent causer du bruit, de la vibration, une augmentation de la friction et une grande tolérance entre les composants et ainsi réduire la performance des ventilateurs.

On isole le ventilateur en fixant des isolateurs à ressort ou en caoutchouc au niveau des supports. Si les isolateurs ne sont pas suffisamment robustes pour un service donné, le ventilateur est mal soutenu et les raccords souples de la gaine peuvent se déformer et augmenter la résistance au débit.

Un changement dans les vibrations peut être un avertissement qu’un problème se développe avant que le rendement du ventilateur ne soit sérieusement affecté. Dans ce cas, il est bon d’analyser les caractéristiques d’une vibration anormale pour identifier la source du problème et prendre les mesures correctives appropriées.

Entretien des filtres

Les filtres sont les points essentiels garantissant la qualité de l’air pulsé dans les locaux. Les performances intrinsèques des filtres jouent évidemment un rôle important, leur entretien encore plus.

Après un certain temps de fonctionnement (environ 3 000 heures), la perte de charge d’un filtre augmente rapidement dû à son colmatage. Il en résulte :

- Une diminution du débit pulsé et une diminution de la puissance absorbée par le ventilateur. On consomme donc moins, mais le débit de l’installation peut chuter en dessous d’un minimum admissible, la répartition volontaire des zones en surpression et en dépression peut être modifiée, sans que l’on s’en rende compte.

- Des risques d’infiltrations d’impuretés dans l’installation (air non filtré passant par les espaces presque inévitables existant entre les éléments actifs des filtres et leurs supports).

- Si le ventilateur maintient un débit constant, il en découle une surconsommation qui peut après un certain temps être équivalente au coût d’un nouveau filtre.

Une gestion efficace du remplacement des filtres doit comporter un manomètre mesurant en permanence la perte de charge des filtres. Lorsque la perte de charge maximum admissible par le fabricant du filtre est atteinte, le filtre doit être changé. Cette valeur est la limite à partir de laquelle le fabricant ne garantit plus les performances de son filtre et/ou sa résistance mécanique.

La mesure de perte de charge s’effectue avec un manomètre différentiel avec une prise de pression en amont et en aval du filtre. On utilise parfois des manomètres à aiguille avec une aiguille de contrôle à la valeur “filtre sale”.

La perte de charge maximale admissible doit être inscrite sur ou à côté du manomètre.

Remarquons qu’il est fréquent de découvrir des groupes dont les filtres ont été enlevés en raison de leur inaccessibilité ou tout simplement à cause de la dimension particulière de certains filtres, pour un système donné, qui ne sont plus tenus en magasin. Il en résulte une accumulation de matière qui peut réduire fortement l’efficacité des composants du système.

Les filtres doivent donc être inspecter et nettoyer de façon régulière (1 à 3 mois), selon les indications de l’installateur, au moyen d’un aspirateur. Il convient de faire attention a ne pas endommager les parties poreuses et de le replacer correctement en vérifiant son étanchéité à l’air afin que l’entièreté de l’air soit filtré.

Suite à son encrassement, à l’augmentation des pertes de charges décrites ci-dessus, aux odeurs et aux entretiens successifs qui peuvent l’abimer, un filtre voit ses performances baissées et il est recommandé de le remplacer une fois par an. Si possible, celui-ci se fera au début de la saison de chauffe.

En secteur hospitalier, la mise en œuvre de l’entretien :

dans les zones à risque de contamination faible

Elle peut s’effectuer avec des moyens conventionnels de protection du travailleur.

dans les zones à risque de contamination élevé

Dans ce type de zones, l’entretien des filtres absolus est délicat à la fois,

- Pour le réseau de distribution et l’ambiance, car la remise en suspension éventuelle de germes augmente le risque de contamination post-maintenance de l’ensemble. Un protocole de maintenance sera mis au point par les responsables techniques et les médecins hygiénistes de manière garantir la qualité particulaire et bactérienne du système.

- Et pour l’intervenant technique lui-même. Les dispositions prévues et formulées par le responsable de la sécurité et de l’hygiène des travailleurs seront à appliquer.

Une certification sera nécessaire après intervention afin de rétablir les classes particulaires et bactériennes de la zone et de l’installation (selon la norme NF S90-351).

On y effectuera dans la zone (local et bouche de pulsion et d’extraction) et si nécessaire dans l’installation (gaine, caisson, filtres terminaux, …) :

- un comptage particulaire;

- une mesure des pressions différentielles;

- des prélèvements afin d’évaluer le niveau de contamination bactériologique.

La fréquence des entretiens des filtres absolus est difficile à établir vu que l’on ne sait pas quel est leur niveau d’encrassement dans le temps.

Elle dépend essentiellement :

- du niveau de propreté de l’activité menée dans la zone,

- des taux de renouvellement,

- du profil d’occupation de la zone,

- de l’étanchéité du système de traitement de l’air,

- …

On n’exclura pas la nécessité, en cas de contamination, de faire fonctionner en recyclage (si existant) toute l’installation avec un puissant désinfectant.

Entretien des prises d’air, des bouches de ventilation et des ouvertures d’alimentation naturelle

Les prises d’air, les bouches de ventilation et les ouvertures d’alimentation naturelle sont les premiers dispositifs en contact avec l’air intérieur ou extérieur. Ils sont donc directement soumis à la pollution et aux poussières de l’air ambiant. Ces dispositifs sont généralement facilement accessibles et peuvent être nettoyer par l’utilisateur.

Si le dispositif le peut, il convient de le démonter pour en faciliter l’entretien. Attention, dans le cas des bouches réglables, il faut le bloquer en position réglée ou s’assurer de pouvoir la remonter et la régler dans la bonne position une fois le nettoyage effectué. Par exemple, en prenant note des débits de conceptions et de la position de réglage.

Le nettoyage s’effectue à l’aide d’un aspirateur et d’un chiffon humide.

Pour les grilles de ventilation naturelle, il ne faut pas oublier de nettoyer l’intérieur et l’extérieur.

Bouche d’extraction sanitaire dans un immeuble de bureaux.

Inspection des courroies

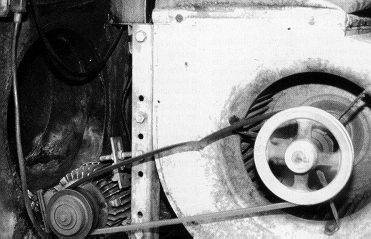

Défaut d’entretien d’une courroie.

Comme surveillance de base, il y a deux contrôles principaux que le personnel d’exploitation peut faire facilement et doit faire lui-même régulièrement, 3 à 4 fois/an.

Tension des courroies

- Une courroie trop tendue use rapidement les paliers et la courroie et augmente les pertes de la transmission. Le débit d’air n’augmente pas lorsque la courroie est trop tendue. Une courroie trop tendue siffle souvent au démarrage. Ce phénomène apparaît cependant aussi si la courroie est insuffisante pour la charge à transmettre.

- Lorsque la courroie n’est pas assez tendue, les pertes de la transmission augmentent et le débit d’air transporté diminue, car la courroie patine. Il est possible qu’en fin de compte on ne consomme pas plus d’énergie électrique qu’avant, car la diminution de débit peut compenser l’augmentation des pertes de la transmission; par contre, il est sûr que la prestation réalisée par l’installation est diminuée du fait de la perte de débit d’air.

Une tension insuffisante de courroie entraîne un battement de celle-ci.

Il faut savoir que 80 % de tout l’allongement que subit la courroie au cours de sa vie survient pendant les 15 à 20 premières heures de fonctionnement !

Voici un truc indicatif pour régler la tension d’une courroie : il faut tracer 2 repères sur une partie droite de la courroie non tendue, avec l’interdistance L0 la plus grande possible. La distance entre repères L1 après tension ne doit pas dépasser :

L1 = 1,006 L0 pour un entraxe inférieur à deux fois le diamètre de la plus grande poulie,

L1 = 1,008 L0 pour un entraxe supérieur à deux fois le diamètre de la plus grande poulie.

Usure des courroies

L’usure des courroies augmente aussi les pertes par transmission et peut, le cas échéant, par patinage faire diminuer le débit d’air transporté. Dans le cas des courroies multiples, il faut toujours changer tout le jeu de courroies en même temps et ne prendre que des jeux de courroies appairées. Malgré cela, elles n’ont jamais toujours la même tension, donc le même rendement, ce qui crée des pertes supplémentaires.

Alignement des poulies

Toujours veiller au bon alignement des poulies. Un défaut d’alignement des poulies se marque par une usure latérale des courroies et la présence de poussière noire autour de la transmission.

Usure des poulies

Avec le temps, la gorge est marquée par l’usure (création d’un décrochement sur les faces de gorges); son profil est donc modifié et elle doit être changée.

Spécificités en milieu hospitalier

L’entretien de la distribution d’air en milieu hospitalier est tout à fait particulier du moins dans les zones à risque de contamination modéré ou élevé. Dans les autres départements de l’hôpital, les installations de ventilation seront traitées de la même manière que dans les autres bâtiments du tertiaire.

Dans les zones contrôlées de l’hôpital, il devient de plus en plus courant d’effectuer un contrôle régulier particulaire et microbiologique afin de lutter contre les infections nosocomiales. En Belgique les normes sont basées sur les normes ISO :

ISO 14644 (partie 1 et 2), “Salles propres et environnements maîtrisés apparentés” :

- Partie I : “Classification de la propreté de l’air”.

- Partie II : “Spécifications pour les essais et la surveillance en vue de démontrer le maintien de la conformité avec la Partie I”.

ISO 14698 (partie 1 et 2), “Salles propres et environnements maîtrisés apparentés” :

- Partie I : “Maîtrise de la biocontamination – principes généraux”.

- Partie II : “Maîtrise de la biocontamination – évaluation et interprétation des données de biocontamination”.

L’intérêt de ces normes est qu’elles donnent une base de performance des différentes installations de traitement d’air des zones contrôlées en définissant :

- la fréquence des essais et des mesurages,

- la nature des contrôles à réaliser,

- la description des méthodes d’essai et de mesurage.

L’intérêt des contrôles est d’établir :

- Une classification particulaire afin de voir l’efficacité de la chaine de distribution d’air et surtout de la chaine de filtration.

- Un niveau de contamination biologique et par conséquent mettre en évidence les risques de contamination par éléments pathogènes susceptibles d’engendrer des infections nosocomiales.

Auteur : les anciens

Eté 2008 : Brieuc.

Notes : 20.02.09

Question ?

Dans la partie En bref, le premier point,

Maîtrise particulaire et de la biocontamination, n’existe pas dans la page, quid ?

[…] doit donc donner à son client les éléments nécessaires afin qu’il comprenne, surveille, nettoie et entretienne convenablement son installation . Parmi eux, citons entre autres les plans d’exécution, les fiches techniques des […]