Sommaire

Isolation des parois

Sur les pertes des parois

En stérilisation, l’isolation des parois revêt toute son importance. En effet, pendant toute une journée d’exploitation, les équipements sont portés à haute température. C’est le cas des parois du générateur, de la distribution et de la double enveloppe où les températures avoisinent les 134 [°C]. À ces températures, sans isolation, les déperditions thermiques sont importantes.

Si on reprend les valeurs de la fiche technique d’un constructeur, les déperditions estimées sont :

| Fiche technique du constructeur | ||||

| Équipement | Type | Unité | Consommation/cycle | |

| Générateur de vapeur | Entrée | eau osmosée | litres | 13 |

| électricité | kWh | 8,6 | ||

| Sortie | pertes des parois | kW | 0,8 | |

| Distribution | Sortie | pertes des conduites | kW | faibles |

| Autoclave | Sortie | pertes des parois de la double enveloppe | kW | 2,1 |

| pertes des parois des portes de la chambre | kW/porte | fermée : 0,5 ouverte : 1,4 |

||

| Pompe à vide | Entrée | eau adoucie | litres | 216 |

| électricité du moteur de pompe | kW | 2,2 | ||

| Sortie | condensat | litres | 229 | |

L’efficacité énergétique d’une isolation peut être évaluée et comparée aux valeurs de la fiche technique du constructeur.

| Exemple.

Soit un stérilisateur de section carrée de l’ordre de 400 [L] en contenance d’eau. La surface de l’enveloppe extérieure peut être évaluée à partir de ses dimensions: côté = 1 [m]; Profondeur = 1,2 [m]. La surface de l’enveloppe est de 1 x 4 x 1,2 = 4,8 m². Lorsqu’on isole, on prend de la laine minérale dont la conductivité thermique λ est de 0,04 [W/m.K]. On prend les hypothèses suivantes :

Sur cette base, on peut calculer :

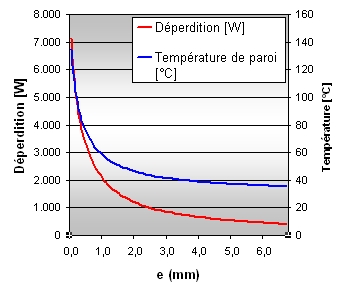

En faisant varier l’épaisseur de l’isolant, on obtient les résulats suivants : Pour un coefficient thermique d’échange superficiel de 10 [W/m².K] (sans ventilation forcée) :

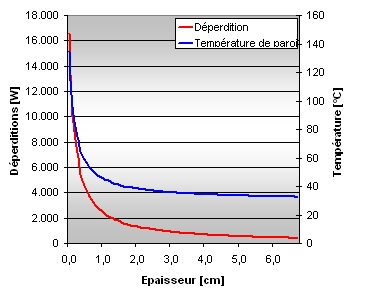

Le 1er [cm] d’isolation de la cuve du stérilisateur diminue les déperditions d’un facteur 3,5; ce qui est énorme. Les centimètres supplémentaires ne servent qu’à réduire la température de contact des parois afin de circonscrire les risques de brûlure en ne diminuant plus beaucoup les déperditions. La difficulté d’isolation d’une cuve de stérilisation réside dans sa complexité de conception; à savoir que les nombreuses connections de la cuve avec le reste du système constituent autant de points faibles d’isolation. La rentabilité d’isolation dépendra donc essentiellement du surcoût de l’isolation supplémentaire. Pour une épaisseur d’isolant de 3 cm (comme annoncé par le constructeur), le calcul donne 600 [W] de déperdition. Pour un coefficient thermique d’échange superficiel de 23 [W/m².K] (avec ventilation forcée) :

Sur le graphique précédent, on voit que le coefficient thermique d’échange superficiel peut faire varier les déperditions et les températures de paroi de manière importante. Les pertes thermiques sont plus importantes. |

En comparant les valeurs annoncées par le constructeur et celles calculées on se rend compte qu’il y a une certaine divergence. En effet pour une épaisseur de 5 cm d’isolant et sans ventilation forcée (pour un coefficient thermique d’échange superficiel de 10 [W/m².K]) :

- le calcul donne 529 [W],

- le constructeur avance 2 100 [W].

Les 1 500 [W] de différence seraient-ils dus à la distribution ou le calcul a-t-il été effectué avec une épaisseur d’isolant de 1 cm?

Sur la production de condensats

Les déperditions à travers les parois se traduisent aussi par la formation de condensats. En effet, de par l’échange de chaleur entre les parois et l’ambiance, la vapeur compense ces pertes en cédant de l’énergie de condensation. Les condensats qui en découlent sont encore chauds mais ont perdu les 4/5ème de l’énergie initiale contenue dans la vapeur.

Il est certain que plus on isole, moins de condensats seront formés et moins d’énergie perdue à l’égout.

| Exemple.

Soit le même stérilisateur que dans l’exemple précédent. Pour épaisseur d’isolant de 1 et 5 [cm] on calcule les déperditions :

La chaleur libérée par la condensation de la vapeur est : Qcondensation = h”vapeur à 3 bar 134°C – h’eau à 134°C = 2 727 [kJ/kg] – 561 [kJ/kg] Qcondensation = 2 166 [kJ/kg] Sur base de 4 000 [h] de fonctionnement par an, la quantité de condensats est déterminée comme suit : mcondensats = Déperditions x durée x 3 600 / Qcondensation La chaleur résiduelle dans les condensats est de : Qrésiduelle_cond = mcondensats x h’eau à 134°C / 3 600 On obtient les résultats suivants :

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Conclusion

L’isolation des parois a plus d’impact sur les déperditions à travers les parois que sur l’énergie que l’on pourrait retirer des condensats.

Récupération de l’énergie des condensats

Avant toute chose, il faut distinguer deux types de condensats :

- Les condensats propres de la distribution et de la double enveloppe qui ne sont pas contaminés car ils n’ont pas transité par la chambre de stérilisation.

- Les condensats contaminés évacués par la pompe à vide de la chambre de stérilisation.

Certains constructeurs prévoient de récupérer les condensats de la distribution et de la double enveloppe par gravitation en plaçant le générateur sous la double enveloppe. Cette manière de procéder est intéressante car la chaleur résiduelle des condensats produits participe positivement dans le bilan en réduisant l’énergie électrique nécessaire à la production de vapeur.

Quant aux condensats issus de la chambre de stérilisation, pas de chance, ils sont mélangés à un grand débit d’eau froide dans l’anneau liquide de la pompe à vide; ce qui signifie que l’énergie résiduelle que l’on pourrait encore tirer de l’effluent de sortie de la pompe à vide n’est pas valorisable.

| L’étude approfondie sur le bilan énergétique, montre qu’une partie non négligeable de l’énergie initiale de la vapeur produite dans le générateur se retrouve sont forme de condensats issus de la pompe à vide (de l’ordre de 50 à 64 %). |

Le hic, c’est que l’enthalpie du mélange des condensats et de l’eau de l’anneau liquide est faible (de l’ordre de 150 [kJ/kg] ou même moins). En d’autres termes l’énergie de la vapeur initiale s’est totalement dégradée :

|

h”vapeur à 3 bar 134°C = 2 727 [kJ/kg]

h’eau à 134°C = 561 [kJ/kg]

h’eau sortie de pompe = 150 [kJ/kg] |

Le rapport énergétique est de l’ordre de 18; ce qui montre bien que l’énergie contenue dans l’eau de sortie de la pompe à vide n’est pas récupérable. Cette perte d’énergie est principalement liée aux impératifs de fonctionnement de la pompe à vide qui exige des températures faibles d’eau de service pour des vides poussés.

Donc le schéma idéal ci-dessus serait bien trop coûteux à réaliser pour le peu de bénéfice à en retirer.

Récupération sur les débits d’appoint d’eau de la pompe à vide

On pourrait croire qu’il vaut mieux ne rien faire. Pas du tout !

On peut diminuer la consommation d’eau qui alimente l’anneau liquide de la pompe à vide.

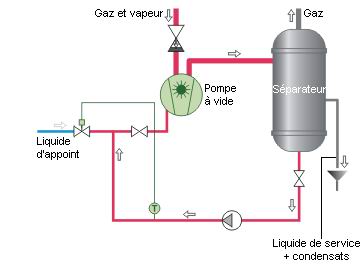

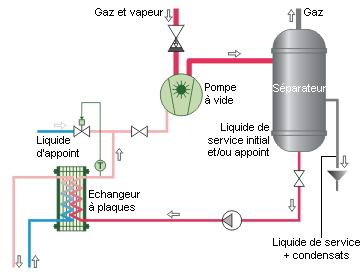

Gestion du débit d’eau de la pompe à vide

Vu la nécessité de disposer d’un débit d’eau important à basse température au niveau de l’alimentation de la pompe à vide pour obtenir un vide poussé, plusieurs systèmes ont été envisagés, tout en gardant le même débit dans la pompe, de manière à réduire le débit d’appoint d’eau brute adoucie.

On parlera ici de l’évaluation de l’efficacité,

- des circuits semi-ouverts,

- des circuits fermés.

Circuits semi-ouverts

| Pour en savoir plus sur le calcul de la quantité d’eau d’appoint dans le circuit semi ouvert. |

L’évaluation théorique de ce système donne une réduction de l’ordre de 30 % :

- de la consommation d’eau de service,

- des pertes d’énergie par rejet à l’égout.

Circuits semi-ouverts

| Pour en savoir plus sur le calcul de la quantité d’eau d’appoint dans le circuit fermé. |

L’évaluation théorique de ce système donne une réduction de l’appoint d’eau de l’anneau liquide de la pompe à vide élevée. Il est risqué de donner une valeur précise de réduction sachant que les cycles de fonctionnement de la pompe à vide sont particulièrement fluctuants en température. En effet :

- En début de phase de prise de vide, les températures risquent d’être élevées. À cet instant, le risque que l’échangeur ne soit plus suffisant est présent; ce qui signifie qu’il faut un appoint d’eau brute.

- En fin de phase, les températures redeviennent normales puisqu’il n’y a pratiquement plus de vapeur ni de condensats à évacuer (l’échangeur suffisant à refroidir l’eau de l’anneau liquide).

Certains constructeurs annoncent 75 % de réduction de consommation d’eau.

A catégoriser car classée dans la mauvaise catégorie.

Auteur : les anciens

Mars 2009 : Thibaud

Notes :

16/03/09, par Julien :

Avril 2009, Sylvie :

Mai 2009