Sommaire

Choix des circulateurs

Point de fonctionnement et choix du circulateur

Le choix du circulateur est le rôle de l’auteur de projet (le bureau d’études) et fait suite au calcul des déperditions du bâtiment et des pertes de charge du réseau de distribution.

| Pour en savoir plus sur les critères de dimensionnement du réseau de distribution et des circulateurs, cliquez ici ! |

Le circulateur sera choisi pour que son point de fonctionnement soit dans la zone de rendement maximal. Malheureusement, pour les petits et moyens circulateurs, les courbes de rendement ne se retrouvent pas dans la documentation des fabricants. Dès lors, il faut retenir que la zone de rendement maximal se situe généralement au milieu de la courbe caractéristique du circulateur (entre le 1er et le 2ème tiers de la courbe caractéristique).

Zone de rendement maximal d’un circulateur à 3 vitesses.

Dans le choix, il faudra tenir compte de la présence de vannes thermostatiques ou de vannes de réglage à 2 voies (par exemple sur des ventilos-convecteurs).

Courbes caractéristiques d’un circulateur et d’un circuit de distribution.

Lorsque les vannes thermostatiques se ferment le point de fonctionnement passe de A à B.

Le rendement du circulateur reste au voisinage de son maximum.

Notons que le cahier des charges type 105 de la régie des bâtiments impose aux grosses pompes un rendement minimal (par ailleurs élevé par rapport au matériel disponible sur le marché)&nbs

| Puissance utile (Put) | Rendement minimal |

| put > 7,5 kW | 80 % |

| 7,5 kW > put > 3,5 kW | 75 % |

| 3,5 kW > put > 2 kW | 70 % |

Evidemment, on ne trouvera jamais (à l’exception des circulateurs à débit variable) un circulateur dont la courbe caractéristique passe exactement sur les caractéristiques de pression et de débit calculées.

En pratique, le concepteur choisit souvent le circulateur dont la courbe caractéristique passe juste au-dessus du point de fonctionnement théorique.

Ce choix implique presque toujours un surdimensionnement d’environ 40 % (et une consommation électrique 3 fois trop élevée (règles de similitude)). En effet :

- La puissance thermique à fournir qui conditionne le calcul du débit nécessaire est, au départ, toujours exagérée (imprécision dans le calcul des déperditions, marges de sécurité, …).

- Le calcul des pertes de charge comprend des facteurs de sécurité par exemple dans le calcul des pertes de charge singulières.

- En rénovation, lorsque l’on calcule le débit à fournir sur base d’une puissance de chauffage installée qui est le plus souvent excessive (chaudière, corps de chauffe).

Le bon sens “énergétique” veut donc que la courbe caractéristique du circulateur soit plutôt choisie juste en dessous et le plus près possible du point de fonctionnement théorique.

| Exemple.

Le plus souvent, le circulateur possède plusieurs vitesses (par exemple 3).

Choix d’un circulateur à 3 vitesses. On choisira celui pour lequel le point de fonctionnement théorique se situe juste au-dessus de la courbe correspondant à la vitesse maximale. Il faut préférer un plus petit circulateur travaillant à sa vitesse maximale qu’un circulateur plus gros travaillant à vitesse réduite. La consommation de ce dernier sera toujours plus élevée. Le cas échéant, cela permettra, en outre, de diminuer la vitesse de fonctionnement pour corriger un surdimensionnement lié aux imprécisions de calcul. |

Si le circulateur est choisi trop petit, c’est-à-dire si la courbe caractéristique du circulateur passe loin en dessous du point de fonctionnement théorique du circuit, le débit d’eau dans les parties les plus éloignées de l’installation risque d’être insuffisant. Le risque d’inconfort est cependant très faible.

Par contre, si en revanche, le circulateur est trop gros, c’est-à-dire, si sa courbe caractéristique se trouve loin au-dessus du point de fonctionnement théorique, cela entraînera une surconsommation électrique et favorisera les problèmes de circulation et les nuisances acoustiques.

En conclusion, il ne faut jamais surdimensionner un circulateur.

Il faut bannir le principe en vigueur mais tout à fait erroné qui veut que “plus c’est gros, mieux ça vaut” : “choisissons plus grand, on ne sait jamais…”.

| Pour vérifier le dimensionnement des circulateurs, cliquez ici ! |

| Exemple :

Trop peu de chaleur, pompe trop petite ? Que se passe-t-il si on installe une pompe plus petite que ce qu’indique le dimensionnement ? Le diagramme d’émission des corps de chauffe montre qu’en réduisant de 50 % le débit d’un radiateur, la puissance émise n’est réduite que de 20 %.

Puissance émise par un radiateur dimensionné en régime 90/70 en fonction de son débit (débit nominal = 100 %). La perte de puissance est encore plus faible si la température de l’eau varie en fonction des conditions météo. Par exemple, pour un radiateur fonctionnant avec un régime d’eau 60/50, une réduction du débit d’eau de 30 % ne diminue que de 2 % la puissance du radiateur. Pompe plus grande, plus de chaleur ! Cette inversion de la phrase est tout aussi fausse. Un débit plus important n’apporte qu’un faible supplément de chaleur. Par contre surdimensionner le débit des pompes peut entraîner des problèmes hydrauliques, souvent source d’inconfort dans certains circuits.

|

Si le choix de la pompe la plus adaptée n’est pas possible, on choisira une pompe plus puissante et on augmentera la perte de charge du circuit par l’installation d’une vanne de réglage sur la conduite.

Protection du circulateur

Cavitation

La cavitation est la formation de bulles de vapeur qui éclatent dans certaines zones de la roue d’un circulateur. Ce phénomène est source de bruit, réduit la hauteur manométrique du circulateur et endommage le circulateur.

Roue de pompe très fortement endommagée par la cavitation.

Il apparaît lorsqu’une dépression est entretenue à l’aspiration du circulateur. C’est pourquoi, une pression minimale à maintenir à cet endroit, appelée NPSH, est mentionnée par les fabricants dans leur catalogue. Cette pression est entretenue grâce au vase d’expansion.

Cette donnée n’est importante que :

- dans une construction basse (la hauteur entre le point le plus haut et le point le plus bas de l’installation est réduite),

- pour une chaufferie disposée en toiture,

- lorsque la hauteur et/ou la distance entre le vase d’expansion et le circulateur et/ou la chaudière sont grandes.

Corrosion

Les circulateurs sont pour la plupart protégés contre les effets de la corrosion directe. Par contre, ils peuvent être victimes de phénomènes survenus dans le reste de l’installation. En effet, le circulateur est un organe de précision en mouvement constant qui supporte mal la présence d’impuretés, de tartre et de produits de la corrosion. Ceux-ci provoquent l’usure des paliers et s’accumulent entre le rotor et la chemise d’entrefer.

Il en résulte un accroissement du frottement pouvant aller jusqu’au blocage. L’usure de la chemise d’entrefer peut aller jusqu’à la perforation, noyant le stator et provoquant un court-circuit.

Ces phénomènes sont de plus en plus importants avec les nouveaux circulateurs noyés car les vitesses augmentent et les tailles se réduisent. Il en va de même pour les différents orifices d’écoulement de l’eau dans le moteur. Les circulateurs sont donc de plus en plus sensibles aux impuretés présentes dans l’eau.

Ainsi, il faut tout mettre en œuvre pour limiter la corrosion dans l’installation et celle-ci doit être soigneusement rincée avant la mise en route. Le placement d’un filtre, en amont du circulateur est également conseillé.

Filtres.

| Améliorer la maintenance et limiter les risques de corrosion. |

Présence d’air

La présence d’air dans l’installation engendre, outre des problèmes de corrosion, une usure accélérée des coussinets du circulateur. Ceux-ci se grippent.

Pour éviter cela, il faut être attentif à :

- ne pas placer un circulateur au point le plus élevé de l’installation,

- placer des purgeurs aux points hauts.

De plus, incorporer un séparateur d’air sur le circuit constitue toujours un avantage supplémentaire. Certains circulateurs sont équipés d’origine d’une purge d’air automatique.

Isolation des circulateurs

Circulateur équipé d’origine d’une coquille isolante.

Les circulateurs, comme les vannes présentent des pertes de chaleur non négligeable. Les isoler par soi-même est peu recommandé car on risque de ne pas respecter les exigences de refroidissement des moteurs. Il est donc recommandé d’installer des circulateurs équipés d’origine d’une coquille isolante.

Régulation des circulateurs

Vitesse variable

Circulateur à vitesse variable.

Le choix de circulateurs à vitesse variable se justifie d’abord parce qu’ils permettent un réglage correct du débit lors de l’installation, évitant ainsi les “40 %” de surdébit traditionnels avec des circulateurs à vitesse fixe.

| Exemple.

Un circulateur doit fournir 8,6 m³/h pour une hauteur manométrique de 6 mCE (ou 0,6 bar ou 60 000 Pa). Si on choisit un circulateur traditionnel à 3 vitesses, la vitesse réelle ne correspondra jamais au point de fonctionnement calculé. Par exemple, comme on le fait encore souvent, on choisit une courbe caractéristique passant au-dessus du point de fonctionnement calculé.

Courbes caractéristiques du circulateur à 3 vitesses choisi. Pour satisfaire les besoins, le circulateur sera réglé en vitesse 3 et absorbera une puissance électrique de l’ordre de 540 W. Son débit réel sera de 9,6 m³/h au lieu des 8,6 souhaités. Si les radiateurs sont équipés de vannes thermostatiques, le surdébit se corrigera de lui-même. La pression dans le circuit augmentera, créant une gêne acoustique permanente et la surconsommation restera présente. Par contre, si on choisit un circulateur à vitesse variable, la vitesse peut être réglée pour obtenir le point de fonctionnement souhaité.

Courbes caractéristiques du circulateur à vitesses variable La puissance absorbée par le circulateur est de l’ordre de 420 W. Sur la saison de chauffe, le gain réalisé est de : (540 [W] – 420 [W]) x 5 800 [h/an] = 696 [kWh/an] ou environ 45 [€/an] (à 6,5 [cents €/kWh] (heures pleines et heures creuses)). Sans compter l’imprécision du calcul des pertes de charge qui peut être corrigé par le circulateur à vitesse variable. Par exemple, si pour le débit de 8,6 m³/h, le bureau d’études a surestimé les pertes de charge de l’installation (8,5 mCE ou 85 kPa au lieu de 6 mCE ou 60 kPa). Le circulateur choisi est plus gros et le débit réellement fourni n’est pas de 8,6 [m³/h] mais de presque 12 [m³/h].

Points de fonctionnement de l’installation réel et calculé par le bureau d’études. La puissance absorbée par le circulateur n’est plus de 540 W mais de 960 W. Dès lors, le gain réalisé en choisissant un circulateur à vitesse variable et en réglant correctement sa vitesse à charge nominale est de : (960 [W] – 420 [W]) x 5 800 [h/an] = 3 132 [kWh/an] ou environ 204 [€/an] (à 6,5 [cents €/kWh] (heures pleines et heures creuses)) Pour un surcoût du circulateur à vitesse variable de l’ordre de 400 €.

Prix des circulateurs de la marque “x” (à titre indicatif). |

Le deuxième intérêt est de pouvoir réguler la vitesse du circulateur et diminuer la puissance absorbée en fonction des besoins en débit de l’installation.

La régulation de base de la plupart des installations de chauffage dans le secteur tertiaire consiste en :

- Une régulation de la température de l’eau circulant dans les corps de chauffe, au moyen de vannes mélangeuses.

- Une régulation du débit circulant dans chaque corps de chauffe au moyen de vannes thermostatiques, de manière à ajuster le réglage dans chaque local individuellement.

C’est dans ce type d’installation que se justifie le plus les circulateurs à vitesse variable, en lieu et place de la traditionnelle soupape de pression différentielle.

Soupapes différentielles placées sur des circuits équipés de vannes thermostatiques.

Il est difficile d’estimer le gain supplémentaire que l’on peut ainsi réaliser. En effet, cela dépend de la réduction totale de débit résultant du fonctionnement des vannes thermostatiques (ou de vannes 2 voies de régulation, pour les ventilos convecteurs) et qui est fonction de la quantité d’apports gratuits dont bénéficient les différents locaux. Pour fixer les idées nous nous baserons sur l’exemple précédent :

| Exemple.

Considérons un bâtiment nécessitant une puissance de chauffage de 200 kW (débit nécessaire : 8,6 m³/h pour une hauteur manométrique de 6 mCE), répartie en deux façades nord et sud. Un seul circuit dessert l’ensemble de l’immeuble et des vannes thermostatiques sont installées sur les radiateurs de la façade sud pour tenir compte de l’ensoleillement. En première approximation, on peut se dire que durant 1 000 h/an (durée d’ensoleillement durant la saison de chauffe), les vannes thermostatiques de la façade sud peuvent se fermer, réduisant ainsi de 50 %, le débit nécessaire de l’ensemble du réseau (dans le cas d’une école, les vannes se fermeront quand une classe sera remplie …).

Si en fonction de la fermeture des vannes, le circulateur diminue sa vitesse tout en réduisant linéairement la pression du réseau, sa puissance absorbée passera de 420 [W] à environ 220 [W], ce qui permet une économie de : (420 [W] – 220 [W]) x 1 000 [h/an] = 200 [kWh/an] ou 22 [€/an] (à 11,16 [cents €/kWh] en heures pleines) |

Loi de variation de vitesse

Les circulateurs à vitesse variable peuvent être régulés soit en maintenant une pression constante aux bornes du circulateur, soit en réduisant la pression suivant une loi linéaire.

Lorsque les vannes thermostatiques se ferment, le circulateur réduit sa vitesse pour maintenir une hauteur manométrique constante (le point de fonctionnement passe de B à D) ou en réduisant la hauteur manométrique (le point de fonctionnement passe de B à E).

La pression constante sera appliquée dans les circuits avec tronçon commun (véhiculant l’entièreté du débit) à faible perte de charge (circuit commun court) et dans les installations avec chauffage par le sol régulé pièce par pièce.

La pression décroissante sera appliquée dans les autres cas, c’est-à-dire dans le cas d’un tronçon commun à forte perte de charge (circuit commun long).

| Pour en savoir plus sur la régulation de vitesse des circulateurs en fonction de la fermeture des vannes thermostatiques, cliquez ici ! |

Arrêt des circulateurs

Si une vanne se ferme (vanne 3 voies) ou si le brûleur s’arrête, signifiant l’absence de besoin de chauffage, par exemple au moment de la coupure nocturne, il est inutile de maintenir les circulateurs en fonctionnement. Cela doit être prévu dans la régulation globale de l’installation, de même qu’une temporisation (d’environ 6 minutes) à l’arrêt pour permettre une évacuation complète de la chaleur contenue dans l’eau.

Les régulateurs permettant cette fonction comprennent généralement aussi une fonction “dégommage” des circulateurs. C’est une fonction qui remet les pompes en marche pendant 30 secondes, par exemple toutes les 24 heures. Pour éviter l’entartrage et le blocage de celles-ci. Cette fonction peut également être appliquée aux vannes motorisées.

Réduction de vitesse

En période de ralenti de chauffage, commandé par la régulation centrale, les vannes thermostatiques s’ouvrent en grand car leur consigne n’est plus satisfaite. C’est paradoxal, les besoins sont alors minimaux et le débit maximal.

Pour éviter cela, les circulateurs électroniques (ou à vitesse variable) offrent la possibilité d’un abaissement de vitesse en période de ralenti de chauffage. Cette régulation permet une diminution importante du débit et de la consommation électrique, notamment la nuit.

La contribution des circulateurs à l’intermittence du chauffage peut donc s’articuler globalement comme suit :

- arrêt des circulateurs au moment de la coupure et de la fermeture des vannes,

- fonctionnement en vitesse minimale, une fois la consigne de température de nuit atteinte et maintien du bâtiment à cette température,

- relance en vitesse maximale.

Courbes caractéristiques d’un circulateur à vitesse variable.

Le passage en vitesse de nuit permet une diminution de la puissance électrique à moins de 150 W.

Cas particulier des hydro-éjecteurs

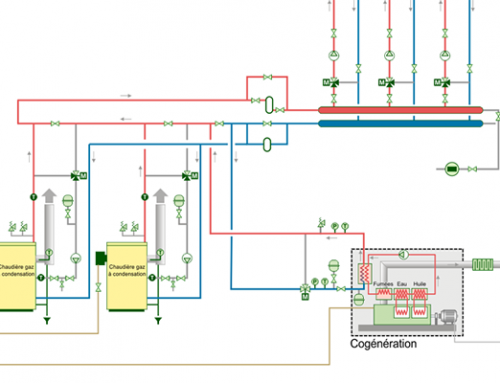

Traditionnellement, les circuits hydrauliques secondaires sont équipés de vannes mélangeuses à 3 voies et de leur propre circulateur. Il existe une alternative “énergétiquement” intéressante à ce type d’installation : les hydro-éjecteurs.

Installation avec hydro-éjecteurs.

La technique des hydro-éjecteurs s’adapte quasiment à toutes les installations de chauffage. Ils permettent de remplacer, de façon efficace et économique, les installations avec vannes 3 voies mélangeuses et circulateurs secondaires.

Circuit traditionnel, par exemple avec circuit en boucle ouverte et circulateur de by-pass pour garantir un débit minimal dans la chaudière.

Circuit avec hydro-éjecteurs.

| Investissements évités pour une installation avec hydro-éjecteurs | Investissements supplémentaires pour une installation avec hydro-éjecteurs |

| Vannes 3 voies.

Circulateurs des circuits secondaires. |

Hydro-éjecteurs motorisés (10 % plus cher qu’une vanne 3 voies). |

| Câblage et distribution électrique nécessaires aux circulateurs des circuits secondaires. | Augmentation de la taille de la pompe primaire et souvent installation d’une pompe de réserve. |

| Liaisons de contrôle entre la régulation et les circulateurs. | Régulation de vitesse du circulateur (parfois prévue aussi sur une installation traditionnelle). |

Une étude publiée dans le magazine “Chaud, Froid, plomberie” de février 98 montre les résultats obtenus en Autriche en comparant, sur divers projets, la solution conventionnelle des vannes 3 voies et la solution des hydro-éjecteurs, et ce, au niveau de la consommation électrique des auxiliaires et au niveau de l’investissement.

Les conclusions que l’on peut tirer de cet article peuvent être synthétisées comme suit :

- La puissance totale installée de circulateurs installée (et la consommation qui y est liée) est toujours inférieure dans le cas des hydro-éjecteurs.

- L’économie d’investissement liée à la solution des hydro-éjecteurs est de l’ordre de 4 à 7 %.

En conclusion, on peut dire que les hydro-éjecteurs constituent une solution qui va dans le sens de la diminution de consommation des auxiliaires. C’est également une solution éprouvée dans de nombreux bâtiments tertiaires publics. Les auteurs de projet semblent cependant peu enclins à l’ utiliser, peut-être parce qu’elle nécessite un calcul plus précis de l’installation.

Notons que l’on peut combiner les hydro-éjecteurs et les vannes 3 voies. Par exemple, dans le cas d’une installation avec un collecteur très étendu, il peut être intéressant d’équiper les derniers circuits de vannes 3 voies et d’un circulateur secondaire, pour ne pas obliger la pompe primaire à maintenir une pression importante en bout de collecteur pour alimenter correctement les derniers hydro-éjecteurs.

Choix du vase d’expansion

Vase d’expansion à pression variable.

Le rôle du vase d’expansion est primordial pour la survie de l’installation. C’est en effet lui qui va :

- absorber le volume de dilatation de l’eau lorsqu’elle chauffe et éviter l’ouverture intempestive des soupapes de sécurité,

- éviter un échappement de vapeur par les soupapes de sécurité en cas de surchauffe de courte durée,

- maintenir une réserve d’eau pour couvrir des pertes du réseau,

- empêcher les dépressions dans l’installation et donc les entrées d’air dans l’installation.

et limiter ainsi les risques :

- de corrosion par entrées d’air et/ou ajout d’eau,

- de cavitation et la détérioration de certains éléments (vannes, restrictions, … ).

Vase d’expansion à pression variable ou à pression constante

Vase d’expansion à pression variable et à pression constante.

Le vase fermé à pression variable et quantité d’air fixe s’applique aux petites installations dont le volume d’expansion est inférieur à 100 litres et où la hauteur statique de l’installation n’excède pas 25 m, pour une pression de sécurité réglée à 3 bars.

Le vase fermé à pression constante et quantité d’air variable, c’est-à-dire le vase d’expansion automatique avec compresseur, s’applique aux grandes installations. Dans ce cas, le choix d’un vase d’expansion traditionnel sera soit impossible, soit économiquement non rentable ou bien posera des problèmes quant à l’espace disponible (le volume d’air total du vase devient trop grand par rapport au volume d’expansion).

Ci-après est repris un tableau aidant au choix du type de vase.

Choix du système d’expansion en fonction du volume d’expansion Vexp

et du facteur de pression Fp (données calculées dans le dimensionnement du vase).

Dimensionnement du vase d’expansion

Si on résume le rôle du vase d’expansion en disant qu’il doit permettre :

- l’augmentation du volume de l’eau chauffée,

- le maintien sous pression de l’installation même quand elle se refroidit.

On comprend aisément que celui-ci ne posera des problèmes que s’il est sous-dimensionné.

Le choix d’un vase d’expansion correctement calculé est donc primordial. Le dimensionnement ne peut se faire au “pifomètre” et contrairement aux autres équipements d’une installation de chauffage, on peut émettre le postulat qu’un vase d’expansion ne sera jamais trop grand.

L’inverse est par contre vrai et dangereux pour l’installation.

| Pour en savoir plus sur le dimensionnement d’un vase d’expansion, cliquez ici !

Ce dimensionnement consiste à calculer le volume du vase d’expansion, mais aussi sa pression de gonflage et aussi la pression de remplissage de l’installation à froid. |

Emplacement du vase d’expansion

Un mauvais emplacement du vase d’expansion peut occasionner des corrosions graves et des anomalies de fonctionnement.

En effet, les positions relatives de ce dernier et de la pompe de circulation peuvent contribuer à des entrées d’air parasites par dépressions accidentelles (n’oublions pas qu’une installation est en principe étanche à l’eau, elle ne l’est pas à l’air, notamment aux joints et aux bourrages).

Situations acceptables

D’une manière générale, le vase d’expansion doit toujours être raccordé sur le retour chaudière, le plus près possible de celle-ci et en amont du circulateur (à l’aspiration du circulateur).

Circulateur sur le départ et vase d’expansion sur le retour : évolution de la pression dans le circuit.

1. perte de charge des conduites, 2. perte de charge de la chaudière, hm hauteur manométrique du circulateur.

L’évolution de la pression dans le circuit montre que le risque de dépression dans le circuit très faible, même lorsque la pression est peu élevée. De plus, la membrane d’expansion est à l’abri des températures trop élevées. Cette configuration convient aux grandes installations avec pertes de charge totales importantes et grandes différences de hauteur.

Circulateur sur le retour entre la chaudière et le vase d’expansion : évolution de la pression dans le circuit.

1. perte de charge des conduites, 2. perte de charge de la chaudière, hm hauteur manométrique du circulateur.

Cette configuration est encore meilleure pour éviter les risques de dépression. Elle convient aux installations avec faibles pertes de charge totales, avec différences de hauteur limitées et chaudière à forte perte de charge.

A proscrire absolument

Circulateur sur le départ et vase d’expansion après le circulateur : évolution de la pression dans le circuit.

1. perte de charge des conduites, 2. perte de charge de la chaudière, hm hauteur manométrique du circulateur.

L’évolution de la pression dans le circuit montre qu’il y a en permanence des risques de dépression dans les circuits et donc des risques d’entrée d’air. De plus, la membrane du vase est soumise aux sollicitations dynamiques du circulateur et à des températures élevées.

Dans les circuits équipés dune vanne mélangeuse

Le circulateur se place juste après la vanne et le vase d’expansion se place sur le retour, le plus près possible de la chaudière.

Dans les installations importantes

Lorsque les installations sont importantes (immeubles à appartements) on peut prévoir un ou plusieurs vases intermédiaires afin que la membrane ne soit pas exposée à des températures trop élevées faute de quoi son vieillissement et la diffusion au travers de celle-ci s’accélèrent.

Vase d’expansion avec vase tampon (1) : le vase tampon est intéressant lorsque la température au droit du point de raccordement est en permanence supérieure à 60°C. Son volume doit au moins être égal à 20 % du volume d’eau net du vase d’expansion.

Quelle que soit la taille de l’installation, il est interdit de placer plusieurs vases d’expansion en divers points de l’installation. On ne peut donc installer qu’un seul vase d’expansion par installation. Si plusieurs vases sont installés, il doivent obligatoirement se trouver l’un à côté de l’autre. Ce sera le cas pour les gros vase d’expansion que l’on séparera en deux pour garantir une sécurité de fonctionnement en cas de défaillance d’un des deux.

Choix de l’appoint en eau

Beaucoup d’installations de grande taille sont équipées d’un système d’appoint en eau automatique. Ce système est intéressant pour compenser automatiquement le faible pourcentage de fuites inévitables dans de telles installations et les pertes de pression associées aux purgeurs automatiques.

Attention, cependant car on ne contrôle plus la quantité d’eau qui est rajoutée dans l’installation. Ceci risque de conduire à des corrosions internes importantes.

Il est donc impératif de combiner un système de remplissage automatique avec le placement d’un compteur d’eau qui doit être relevé régulièrement.

Ce compteur d’eau peut également être très utile dans une installation à remplissage manuel, pour se rendre compte de la quantité d’eau rajoutée annuellement.

Organes d’équilibrage

La distribution dans les installations de chauffage, malgré son apparente simplicité pour le profane reste souvent le maillon délicat entre la chaudière et les utilisateurs. Et pourtant elle conditionne l’efficacité énergétique de l’ensemble de l’installation, au même titre que la qualité des chaudières ou de la régulation.

|

Évaluer |

Pour s’en convaincre, il suffit de voir l’ensemble des problèmes de confort et la surconsommation imputables à un défaut du réseau hydraulique. Par exemple :

|

La qualité de la distribution se joue lors des 4 étapes qui conduisent à l’exploitation de l’installation :

- le choix du principe,

- le dimensionnement,

- la réalisation,

- et la mise au point.

Cette dernière étape est importante car c’est elle qui met en état de fonctionnement une installation qui jusque-là n’était faite que d’un assemblage d’équipements. Dans la mise au point, c’est l’équilibrage qui permet d’obtenir la répartition équitable des débits d’eau chaude dans chacun des circuits de l’installation. Cette étape est indispensable car même le dimensionnement le plus précis ne permet pas d’obtenir une installation prête à fonctionner correctement, ne fut-ce que parce que les équipements sur le marché (caractéristiques des pompes, diamètres de conduites) ne permettent pas un nombre infini de choix. Il ne faut surtout pas la négliger lors de la réception de l’installation, sous prétexte qu’à ce moment, aucun problème de confort n’est apparent.

Pour équilibrer les circuits d’une nouvelle installation, il faut :

- calculer l’installation et le débit à obtenir,

- installer les organes d’équilibrage au niveau de chaque circuit,

- calculer de façon théorique les réglages à effectuer,

- vérifier la correspondance entre les débits calculés et mesurés effectivement sur les organes de réglage et corriger le réglage si nécessaire.

C’est le rôle d’un metteur au point ou de l’installateur.

Choix d’une vanne d’équilibrage

Il faut donc prévoir dans toute nouvelle installation des vannes de réglage. Celles-ci ne peuvent être choisies n’importe comment. En effet, si une vanne est trop grande, non seulement elle est plus chère, mais en plus elle devra être réglée près de sa position de fermeture, ce qui lui fait perdre de la précision.

Robert Petitjean dans son ouvrage “Equilibrage hydraulique global” préconise de toujours choisir une vanne d’équilbrage dont la perte de charge en position ouverte et pour le débit voulu est supérieure à 3 kPa. En dessous de cette valeur, la précision sur la mesure de débit est, en effet, réduite. En tout cas, le diamètre de la vanne choisie ne pourra jamais être plus grand que le diamètre de la conduite.

Pour permettre un réglage correct, les vannes de réglage choisies doivent de préférence être équipées d’une prise de pression permettant de calculer ou de mesurer directement (au moyen d’un appareillage spécifique) le débit de chaque circuit.

Le placement de vannes automatiques (ou régulateurs de pression différentiel) qui assurent le maintien d’une différence de pression constante au pied de chaque colonne facilite l’équilibrage car le réglage correct de la vanne n’est plus influencé par le réglage des circuits voisins, ce qui est le cas avec les vannes à réglage fixe. Le surcoût de ces vannes est ainsi compensé par la facilité de réglage. Ces vannes permettent également de maintenir un équilibrage correct, même lorsque les débits varient dans les circuits (fermeture de vannes thermostatiques). En ce sens, elles sont cependant en concurrence avec les circulateurs à vitesse variable, “énergétiquement” plus intéressants.

Equilibrage au moyen de régulateurs de pression différentielle.

Une vanne est placée sur la conduite de départ et la conduite de retour.

La vanne automatique mesure la différence de pression entre le départ et le retour de chaque colonne

et règle son ouverture pour maintenir cette dernière constante.

Ce type de vanne remplace également les soupapes de pression différentielle

couramment utilisées dans les circuits comprenant des vannes thermostatiques.

Où placer une vanne d’équilibrage ?

Théoriquement, on place une vanne d’équilibrage au niveau de chaque corps de chauffe (té de réglage ou vanne thermostatique préréglable) pour obtenir une répartition correcte des débits.

Té de réglage.

Cependant, la modification d’un réglage va perturber toute la répartition et demander des corrections fastidieuses (et donc coûteuses).

C’est pourquoi, il faut essayer de découper l’installation en plusieurs zones équilibrées entre elles. Ainsi, la perturbation due à une intervention à un endroit peut être compensée par une correction sur un nombre plus réduit de vannes de réglage.

Chaque circuit, connecté en parallèle sur une bouche de distribution constitue une zone d’équilibrage. Par exemple, si les différents corps de chauffe d’une zone sont équilibrés entre eux, une modification du réglage de la vanne de la zone modifiera dans la même proportion le débit dans chacun des corps de chauffe.

Tous les circuits (a fortiori, les corps de chauffe, dont le té de réglage n’est pas représenté ici) raccordés en parallèle sur un même collecteur (c’est-à-dire chaque branche d’un tronc commun) sont équipés dune vanne de réglage permettant de répartir le débit entre eux.

Vanne d’équilibrage sur le départ ou sur le retour ?

Cela revient au même, puisque le débit qui passe dans le retour est le même que celui qui passe par le départ. Il est recommander de placer la vanne dans le sens où le débit aura tendance à l’ouvrir car c’est dans cette position de la mesure de débit sera la plus précise et les bruits de circulation les plus faibles. Une vanne placée sur le retour a moins de pertes thermiques car la température de l’eau qui y circule est moindre.

Il faut également que la vanne soit placée dans un endroit accessible et à l’abri des turbulences :

Sections droites minimales de part et d’autre d’une vanne d’équilibrage.

| Pour en savoir plus sur l’équilibrage d’une installation de chauffage : cliquez ici ! |

Limiter le nombre de vannes

Il est évident qu’isoler les vannes permet de diminuer fortement leurs pertes.

| Pour s’en convaincre : cliquez ici ! |

Ce à quoi on ne pense pas toujours, c’est que l’on peut aussi limiter le nombre de vannes. Par exemple, une vanne d’équilibrage peut souvent servir de vanne d’isolement tout en conservant la mémoire de son réglage d’origine. Il est donc inutile de les doubler par une vanne d’isolement.

Dans le même ordre d’idée, les vannes taraudées présentent moins de pertes que les vannes à brides. Il faut donc les préférer lorsque cela est possible.

Purgeurs, séparateurs d’air, récupérateurs de boues

Que faut-il penser de ces éléments qui peuvent être installés dans le réseau de distribution pour faciliter son exploitation ?

Les purgeurs automatiques

Les purgeurs automatiques permettent d’évacuer l’air d’une installation sans intervention manuelle. Cela peut être intéressant dans des zones peu accessibles.

1. ouverture d’évacuation d’air 2. valve d’évacuation

3. mécanisme d’évacuation 4. compartiment à air

5. niveau d’eau 6. flotteur 7. raccordement d’entré

Purgeur automatique : l’air monte dans le purgeur et remplace l’eau.

Le flotteur s’abaisse et le soupape s’ouvre laissant s’échapper l’air.

Toutefois, il faut se méfier de la fiabilité des soupapes d’obturation à flotteur (il existe bien sûr des fabrications plus élaborées que d’autres au point de vue fiabilité). En effet, la moindre impureté flottant sur le plan d’eau peut s’intercaler entre le siège et la soupape de fermeture entraînant une fuite permanente du purgeur. Ce problème est souvent détecté tardivement, il correspond à des appoints d’eau supplémentaires et à une corrosion de tuyaux en raison du ruissellement sur la surface extérieure (bien souvent sous l’isolant des colonnes). La conséquence pratique est parfois une fissuration longitudinale de la tuyauterie après 10 ans de ces mauvaises conditions !

De plus, le fonctionnement d’un purgeur automatique peut s’inverser c’est-à-dire qu’en raison d’un défaut d’expansion, la contraction du volume d’eau durant l’arrêt du chauffage va provoquer une entrée d’air facilitée via le purgeur automatique, ce qui sera source de corrosion.

Le bon sens veut donc que l’on s’attaque en premier lieu à la cause du problème : si un circuit fermé contient de l’air … c’est qu’il n’est pas suffisamment étanche. Un vase d’expansion mal dimensionné ou défectueux, la présence de certains matériaux synthétiques, des remplissages fréquents, d’autres causes d’origines chimique ou technique (installation mal entretenue) peuvent être à l’origine de l’introduction d’air ou de la formation de gaz (corrosion de aluminium et formation d’hydrogène).

Donc, la première règle est de chercher les causes de la présence d’air ou de gaz et d’y remédier.

Pour ces diverses raisons, il faut considérer les purgeurs automatiques comme élément à n’utiliser que lors des remplissages généraux, et il faut absolument les faire précéder d’un robinet d’isolement qui sera rapidement fermé durant le service normal de l’installation.

Les séparateurs d’air

Le séparateur d’air est un dispositif basé sur l’un ou l’autre procédé d’obtention de coalescence des micro bulles présentes dans l’eau.

Séparateur d’air (équipé d’un purgeur automatique).

Le séparateur peut contribuer à éliminer un maximum d’air en un point accessible, contrôlable (il aura lui-même en général un purgeur automatique).

Placé sur le retour général, pour une chaufferie en point haut, il centralise parfois mieux l’air et éviter des poches dans les chaudières. Placé sur le départ en aval des chaudières, il élimine les bulles libérées lors du chauffage d’une eau neuve.

Il ne constitue pas une nécessité technique. Ces solutions sont coûteuses et ne doivent être retenues qu’en cas d’urgence ou s’il s’avère impossible de résoudre les causes originelles des problèmes.

Les récupérateurs de boues

Les pièges à boues les plus simples (et très efficaces) consistent en un cylindre vertical de 3 à 5 fois le diamètre du tuyau, ce dernier étant soudé dans le tiers supérieur (il existe bien sûr des fabrications en tout genre, mais la solution “à chicanes” ne donne pas plus de résultats en raison notamment des remous et des profils de vitesses).

Récupérateur de boue.

Il faut considérer que la formation de résidus solides dans les installations modernes est quasi inévitable, en raison des matériaux et effets catalytiques éventuels. Pour ces raisons, le placement d’un piège à boues en partie basse du retour est à conseiller.

Il y a lieu de vider régulièrement le contenu accumulé ! en présence de quantités importantes de magnétite (Fe3O4) le piège à boues n’est pas suffisant pour une sédimentation efficace, il faut alors recourir à d’autres solutions (circuits de filtration magnétique etc).

Rappelons cependant que seul un traitement d’eau correctement adapté, après analyse préalable, constitue la manière de traiter l’installation contre la corrosion.

![Check-list pour une installation [Chauffage à eau chaude URE]](https://energieplus-lesite.be/wp-content/uploads/2007/09/check_list-500x383.png)

Auteur : les anciens

Eté 2008 : Brieuc.

Notes : 29.01.09