Sommaire

![Fluides frigorigènes [Climatisation] Fluides frigorigènes [Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2014/09/fluide-frigorigene-01-bon-1024x551.jpg)

Nomenclature

Les fluides frigorigènes sont soumis à une nomenclature qui se veut internationale. L’ASHRAE, une des plus utilisées, désigne les fluides frigorigènes par la lettre R associée à 2,3 ou 4 chiffre + une lettre (R134a par exemple).

Le tableau ci-dessous montre la méthode de désignation des fluides réfrigérants :

|

Nomenclature CFC : R-WXYZ§ |

|||

|

Appellation courante |

Dichloro-difluorométhane R12 |

Tétrafluoro-éthane R134a |

Propylène R1270 |

|

Appellation pour la détermination de la formule |

R-0012 |

R-0134a |

R-1270 |

|

Formule chimique |

C Cl2F2 |

C2H2F4 |

CH3 CH=CH2 |

|

W = Nombre de double liaison carbone=carbone |

0 |

0 |

1 |

|

X = nombre d’atomes de Carbone C -1 |

1-1=0 |

2-1=1 |

3-1=2 |

|

Y = nombre d’atomes d’Hydrogène H +1 |

0+1=1 |

2+1=3 |

6+1=7 |

|

Z = nombre d’atomes de Fluor F |

2 |

4 |

0 |

|

Si molécule asymétrique : § = a |

symétrique |

asymétrique |

symétrique |

Les fluides frigorigènes fluorés

On en distingue plusieurs types : CFC, HCFC, HFC.

Les CFC (chlorofluorocarbures) sont des molécules composées de carbone, de chlore et de fluor. On trouve notamment les R-11, R12, R-114 ou R-115. Elles sont stables; ce qui leur permet d’atteindre la stratosphère sans trop de problèmes. À ce stade, en se transformant elles contribuent à la destruction de la couche d’ozone.. Ces molécules sont interdites de production depuis janvier 1995)

Les HCFC (hydrochlorofluorocarbures) sont des molécules composées de carbone, de chlore, de fluor et d’hydrogène. Elles sont moins stables que les CFC et détruisent l’ozone dans une moindre mesure. Appelées un temps substances de transition, elles ont été interdites au Ier Janvier 2015. On trouvait dans cette famille notamment le R-22 (Chlorodifluorométhane).

Les HFC (hydrofluorocarbures) sont des molécules composées de carbone, de fluor et d’hydrogène. Elles ne contiennent pas de chlore et donc ne participent pas à la destruction de la couche d’ozone. Par contre, les HFC présentent un Global Warming Potential (contribution à l’effet de serre) sur 100 ans élevé. Pour cette raison, leur utilisation est en réduction progressive. On trouve dans cette famille :

- le R-134a : Fluide frigorigène qui a remplacé le R-12 en froid domestique et en climatisation automobile. En application “chauffage”, il présente l’avantage de faire fonctionner les pompes à chaleur à haute température (généralement jusqu’à 65 °C) et à relativement basse pression. Son utilisation est compatible avec une production d’eau chaude pour radiateurs en lieu et place d’une chaudière.

- Le R-125 : N’est jamais utilisé pur en raison de sa pression critique trop faible (66°C). Il entre dans la composition de nombreux mélanges compte tenu de son pouvoir “extincteur”.

- Les R-32, R-152a, R-143a : Inflammables et donc utilisés uniquement en mélange avec d’autres composants qui “neutralisent” leur inflammabilité.

Les mélanges

On peut les classer en fonction du type de composants fluorés qu’ils contiennent. Ils se distinguent également par le fait que certains mélanges sont :

- Zéotropes : au cours d’un changement d’état (condensation, évaporation), leur température varie.

- Azéotropes : ils se comportent comme des corps purs, sans variation de température lors du changement d’état.

Il va de soi que les frigoristes apprécient cette propriété d’azéotropie pour le fonctionnement de la machine frigorifique.

| Le R407C (R134a : 52 % + R125 : 25 % + R32 : 23 %)

Le R407C est un fluide non azéotrope (il est composé de plusieurs fluides) afin d’obtenir sa température de changement d’état. Ce fluide frigorigène présente les particularités suivantes :

|

| Le R410A (R32 : 50 % + R125 : 50 %)

Le R410A présente de meilleures qualités thermodynamiques que le R407C et le R22. D’autre part, l’étanchéité des installations est plus élevée avec le R410A, les pertes de pression sont donc faibles et les vitesses de fonctionnement peuvent être élevées. Les composants sont dès lors plus compacts. Le R410A est cependant toxique ! De plus, il se comporte comme un réfrigérant mono-moléculaire lorsqu’il change de phase : le passage d’un état à un autre se produit à température quasiment constante (le glissement de température est négligeable). On ne doit donc pas vider complètement l’installation avant de la recharger.Pour terminer, les pressions de fonctionnement sont 60 % plus élevées que dans le cas du R22. Ceci limite donc son utilisation aux températures de condensation moyennes : maximum 45 °C. |

| Le R404A (R143a : 52 % + R125 : 44 % + R134a : 4 %)

Le R404A présente des caractéristiques communes avec le R410A (il se comporte aussi comme un fluide quasi-azéotropique) mais sa pression de fonctionnement est plus basse. Sa particularité est de ne pas beaucoup s’échauffer pendant la compression. La température des vapeurs surchauffées en sortie de compresseur reste donc modérée, ce qui convient parfaitement à la mise en œuvre des PAC fluide/fluide. |

Les fluides à bas effet de serre

Ils sont considérés comme moins inquiétants pour l’environnement, car à la fois sans action sur l’ozone stratosphérique et d’un faible impact sur l’effet de serre. Ils présentent toutefois des inconvénients, soit au niveau sécurité, soit au niveau thermodynamique.

L’ammoniac (NH3) ou R-717

L’ammoniac présente de nombreux avantages en tant que fluide frigorigène :

- Impact environnemental nul (ODP et GWP100 nuls);

- très bon coefficient de transfert de chaleur;

- efficacité énergétique élevée (au moins aussi bonne que le R22, meilleure dans certaines conditions);

- le gaz ammoniac est plus léger que l’air;

- faibles pertes de charge;

- fuites aisément détectables;

- faible prix de revient et faibles frais d’entretien des installations;

- très difficilement inflammable, limite d’explosion élevée et petits champs d’explosion;

- chimiquement stable;

- aisément absorbable dans l’eau;

- pas très sensible à l’humidité dans le circuit;

- naturel donc biodégradable;

- grâce à sa haute température critique, il permet de réaliser des températures de condensation très élevées et de concevoir des PAC à haute température.

Les COP obtenus avec ce fluide frigorigène peuvent être équivalents à ceux obtenus avec des HFC.

L’ammoniac est par contre toxique (mais pas cumulativement dans le temps) et irritable. Il peut être explosif dans des cas exceptionnels (les limites inférieure et supérieure d’inflammabilité doivent être très proches l’une de l’autre). Il sera également explosif dans des locaux non aérés où il se crée un mélange d’air, d’azote et d’ammoniac. Les locaux doivent donc absolument être ventilés et le passage de l’air doit également être totalement libre. De plus, le NH3 corrode facilement le cuivre et ses alliages ainsi que le zinc. Les installateurs sont donc obligés d’utiliser de l’acier. Pour terminer, l’ammoniac n’étant pas miscible et soluble dans les huiles minérales, il faut prévoir un séparateur d’huile après le compresseur.

Les installations à l’ammoniac l’utilisent liquide et sa quantité est réduite : la quantité de gaz perdu par fuites est donc faible.

Il est à l’heure actuelle principalement utilisé dans le froid industriel.

Les hydrocarbures (HC) comme R-290 ou R-600a

Il s’agit essentiellement du propane (R-290), du butane (R-600) et de l’isobutane (R-600a).

Ces fluides organiques présentent de bonnes propriétés thermodynamiques. Par exemple, ils permettent de bon COP même pour des températures de source froide assez basse, ce qui est intéressant pour des PAC air-air ou air-eau. Mais ils sont dangereux par leur inflammabilité. Le monde du froid s’est toujours méfié de ces fluides, même s’ils sont réapparus récemment dans des réfrigérateurs et des mousses isolantes. Leur utilisation future paraît peu probable en climatisation, vu le coût de la mise en sécurité aussi bien mécanique qu’électrique. En PAC, on l’utilise donc dans des quantités les plus faibles possible (maximum 3 kg pour les applications résidentielles), de préférence à l’extérieur des bâtiments, dans des caissons monoblocs ouverts pour limiter les risques en cas de fuites.

Le dioxyde de carbone (CO2) ou R-744

Fluide inorganique, non toxique, non inflammable, mais moins performant au niveau thermodynamique. Son usage implique des pressions élevées et des compresseurs spéciaux.

Il possède cependant de bonnes qualités en application PAC pour le chauffage ou l’eau chaude sanitaire. Il est peu coûteux, et sa récupération et son recyclage sont simples à mettre en œuvre.

Actuellement, les spécialistes s’y intéressent à nouveau de par :

- son faible impact sur l’environnement (ODP = 0, GWP = 1);

- son faible volume massique entraînant des installations à faible volume (fuites réduites);

- …

Il a la particularité de posséder une température critique basse à 31 °C pour une pression de 73,6 bar.

À noter que l’utilisation de ce type de réfrigérant entraîne aussi des contraintes non négligeables telles que la nécessité de travailler :

- à des pressions élevées (80 voire plus de 100 bar);

- en transcritique qui demande une maîtrise de la condensation en phase gazeuse (gaz cooler);

L’eau (H2O)

Fluide inorganique, bien entendu sans toxicité. Même si sa grande enthalpie de vaporisation est intéressante, il ne se prête pas à la production de froid sous 0°C. Il est peu adapté au cycle à compression et ses applications sont rares.

Les HFO (HydroFluoro-Oléfines)

Les HFO sont constitués au départ de molécules hydrocarbonées, dont certains atomes d’hydrogènes ont été substitués par du fluor. S’ils sont à faible impact sur l’effet de serre, des questions se posent sur leur toxicité, en particulier le dégagement, en cas de fuite, de polluants éternels de type PFAS.

L’impact environnemental des fluides frigorigènes

Mesurer l’impact

Depuis quelques décennies, l’impact des fluides frigorigènes sur l’environnement est devenu un enjeu majeur. En effet, de par la présence de fuites au niveau du circuit frigorifique, la responsabilité de ces fluides dans la destruction de la couche d’ozone et l’augmentation de l’effet de serre n’est plus à démontrer.

Trou d’ozone au pôle sud.

Pour établir l’impact des fluides frigorigènes sur la couche d’ozone et l’effet de serre, trois indices principaux ont été définis :

- ODP : Ozone Depletion Potential : C’est un indice qui caractérise la participation de la molécule à l’appauvrissement de la couche d’ozone. On calcule la valeur de cet indice par rapport à une molécule de référence, à savoir soit R11 ou R12 qui ont un ODP = 1. Les fluides frigorigènes fluorés sont en grande partie responsables de la destruction de la couche d’ozone et contribuent à augmenter l’effet de serre. Les interactions entre les deux phénomènes sont réelles mais d’une grande complexité.

- GWP: Global Warming Potential : C’est un indice qui caractérise la participation de la molécule à l’effet de serre. On calcul la valeur de cet indice par rapport à une molécule de référence, à savoir le CO2, et pour des durées bien déterminées (20, 100, 500 ans). Le CO2 à un GWP = 1.

- TEWI: Total Equivalent Warming Impact : Le TEWI est un concept permettant de valoriser le réchauffement planétaire (global warming) durant la vie opérationnelle d’un système de réfrigération par exemple, utilisant un fluide frigorigène déterminé en tenant compte de l’effet direct dû aux émissions de fluide frigorigène et à l’effet indirect dû à l’énergie requise pour faire fonctionner le système. À titre indicatif, il est donné par la formule :

TEWI = (GWP x L x n) + (GWP x m[1-C]) + n x E x β

Où :

- GWP : global warming potential;

- L : émissions annuelles de fluide en kg;

- n : durée de vie du système en années;

- m : charge en fluide frigorigène en kg;

- C : facteur de récupération / recyclage compris entre 0 et 1;

- E : consommation annuelle d’énergie en kWh;

- β : émission de CO2 en kg / kWh.

Un tableau exhaustif des impacts ODP et GWP des fluides frigorigènes se trouve sur wikipedia. Nous reprenons ici les principaux fluides uniquement.

| Famille | Numéro | Nom | GWP (kg éq. de CO2) | ODP (/R-11) |

| CFC | R-11 | Trichlorofulorométhane | 1800 | 1 |

| CFC | R-12 | Dichlorodifluorométhane | 8100 | 1 |

| HCFC | R-22 | Chlorodifluorométhane | 1500 | 0.055 |

| HFC | R-134a | Tétrafluoroéthane | 1300 | 0 |

| HFC | R-125 | Pentafluoroéthane | 2800 | 0 |

| HFC | R-143a | trifluoroéthane | 3800 | 0 |

| Mélanges de HCFC | R-404a | – | 3900 | 0 |

| Mélanges de HCFC | R-407c | – | 1526 | 0 |

| Mélanges de HCFC | R-410a | – | 1725 | 0 |

| Mélanges de HCFC | R-408a | – | 3152 | 0 |

| Autres | R-290 | Propane | 3.3 | 0 |

| Autres | R-717 | Ammoniac | <1 | 0 |

| Autres | R-744 | Dioxide de carbone | 1 | 0 |

Remarque : certains imaginent qu’à défaut de trouver le gaz parfait, on pourrait produire le froid dans des machines frigorifiques très compactes (donc contenant peu de fluide), puis transférer le froid par des caloporteurs (eau glycolée, CO2,.). Dans ce cas, le problème du fluide ou de sa sécurité est moins crucial.

Phasing out

Plusieurs familles de fluides, comme les CFC ou HCFC sont d’ores et déjà interdites en raison de la lutte contre le émissions impactant la couche d’ozone (annexe 1 du règlement CE 1005/2009). D’autres le seront bientôt, dans le cadre de la réduction des émissions de gaz à effet de serre. Typiquement, le règlement CE 517/2014 (règlementation dite F-gaz) prévoit l’abandon progressif des HFC : une réduction d’utilisation de 79% de l’utilisation des gaz fluorés d’ici 2030 par rapport à l’utilisation faite en 2015. Cette réglementation est en cours de révision et, selon BuildWize , il est fort probable que les réfrigérants dont le GWP est supérieur à 750 (parmi lesquels on retrouve le R410a, le fluide le plus courant) seront interdits à court terme et que les gaz fluorés soient complètement interdits pour 2050 au plus tard.

Prévenir et mesurer les fuites

Que ce soit en conception, en rénovation, en fin de vie ou même en maintenance, et quel que soit le fluide, les fuites sont à éviter. Elles dépendent essentiellement de la qualité :

- du choix et de la mise en œuvre des équipements (soudures et connexions des conduites de distribution par exemple);

- de l’optimisation du cycle frigorifique;

- de la maintenance.

Pour le repérage des fuites des installations existantes, on retrouve principalement deux méthodes : directe et indirecte.

La méthode directe consiste en l’utilisation d’un détecteur de fuite manuel placé devant chaque source potentielle de fuite. Dans les installations existantes, une fuite est souvent difficile à détecter. L’idéal est de faire appel dans n’importe quel cas à des frigoristes spécialisés.

- En détente directe (le fluide frigorigène alimente directement les évaporateurs des meubles frigorifiques, des chambres froides, des ateliers de boucherie, …), les conduites passent régulièrement dans des faux-plafonds, des gaines techniques, … difficiles d’accès.

- Pour les installations à boucle secondaire par fluide caloporteur (le fluide frigorigène alimente les évaporateurs “utiles” via un fluide caloporteur comme l’eau glycolée, le CO2, …), les fuites potentielles sont circonscrites au local technique; ce qui en soi, simplifie la détection d’une fuite éventuelle.

Détecteur de fuite.

La méthode indirecte se base sur une estimation des pertes relatives annuelles. Elle peut être mise en œuvre par le maître d’ouvrage ou par la société de maintenance sur base de relevés effectués sur le circuit frigorifique par du personnel qualifié (prise de pression, monitoring permanent, …). Un taux de perte de maximum 5% d’agent fluoré par an est imposé. Ce taux de perte se calcule comme suit :

P=A/Cx100%

- P=pertes relatives

- A=somme de tous les ajouts de gaz (en kg) à l’installation (par circuit) pendant une année

- C=capacité nominale de fluide frigorigène (kg)

| Exemple[1]Repris de https://environnement.brussels/sites/default/files/user_files/gids_installation_de_refrigeration_fr.pdf.

Imaginons une installation de refroidissement avec 100 kg de fluide frigorigène. Selon la définition, la perte relative est de 15/100 * 100% = 15% au 21/2/2018 |

L’impact énergétique (qualité thermodynamique)

Principe

L’effet frigorifique ou COP est défini par la relation suivante :

|

COP = Puissance frigorifique / Puissance électrique absorbée Où :

|

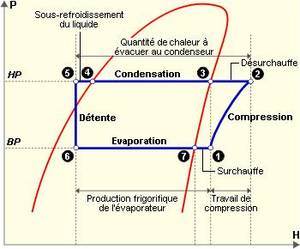

Cycle frigorifique classique.

Le type de fluide frigorigène influence le COP. La recherche d’un fluide frigorigène à forte production frigorifique par volume de gaz aspiré au niveau du compresseur est primordiale. Un fluide frigorigène est d’autant plus performant que sa chaleur latente d’ébullition (ou d’évaporation) à l’évaporateur est grande pour un faible volume spécifique des vapeurs à l’aspiration :

|

Production frigorifique spécifique = Chaleur latente d’ébullition / Volume spécifique des vapeurs à l’aspiration [kJ/m³] Où :

|

Cette production frigorique par m³ de gaz aspiré est donc inversement proportionnelle à la cylindrée des compresseurs et donc de leurs coûts. Il en résulte que les quantités de fluides frigorigènes, pour une même puissance frigorifique, peuvent être plus importantes d’un type à l’autre de fluide.

Illustration

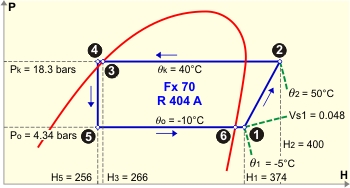

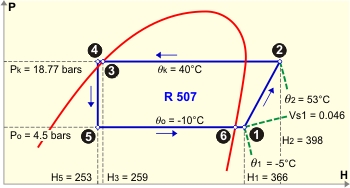

L’exercice consiste à comparer plusieurs fluides frigorigènes entre eux afin de déterminer leur production frigorifique spécifique et leur COP. Pour ce faire, on se propose d’étudier, à travers d’un exemple et succinctement, le R22 (HCFC), le R404a (HCFC) et le R507 (HFC). Les résultats montrent que les fluides frigorigènes étudiés présentent beaucoup de similitudes. On voit néanmoins que le COP du R404A est meilleur; ce qui signifie que dans des conditions idéales et identiques (en régime permanent et stable par exemple), pour une période de temps identique, la consommation d’une machine au R404A serait moindre.

|

Hypothèses :

Cycle théorique : R22En fonction des hypothèses prises, on peut établir le graphique suivant qui permet de déterminer les valeurs :

Calculs :

débitmassique = Pfr / hévaporateur [kg/s] débitmassique = 100 [kJ/kg] / 161 [kW] = 0,62 kg/s ou 2 236 kg/h

Volumeréel = débitmassique * volumemassique_aspiration Volumeréel = 0,62 [kg/s] / 0,067 [m³/kg] = 0,04 m³/s soit en une heure un volume aspiré au niveau du compresseur de 0,04 x 3 600 = 150 m³/h

ηVolume = 1 – (0,05 x τ) Où : τ = HP / BP (en pression absolue) ηVolume = 1 – (0,05 x HP / BP) ηVolume = 1 – (0,05 x 15,3 / 3,55) = 0,78

Débitcompresseur = Volumeréel / ηVolume Débitcompresseur = 150 / 0,78 Débitcompresseur = 190 m³/h

Pelectr_absorbée = débitmassique x Δhcompression x (1 / ( ηcomp x ηmoteur_elec x ηVolume)) Pelectr_absorbée = 0,62 x 38 x (1 / (0,85 x 0,85 x 0,785)) Pelectr_absorbée = 41 kW

COP = Pfrigorifique / Pelectr_absorbée COP = 100 / 41 = 2,4 R404AComme pour le R22, avec les mêmes hypothèses, on effectue les calculs amenant à déterminer le COP de l’installation. Le tout est consigné dans le tableau de synthèse ci-dessous.

R507Comme pour le R22, avec les mêmes hypothèses, on effectue les calculs amenant à déterminer le COP de l’installation. Le tout est consigné dans le tableau de synthèse ci-dessous.

SynthèsePour les 3 fluides étudiés ci-dessus, on établit un tableau synthétique qui nous permet une comparaison des principales caractéristiques et performances des fluides réfrigérants :

|

Dans la littérature

Différentes études tentent de quantifier l’impact du fluide frigorifique sur la performance de la machine frigorifique. Pointons en quelques-unes :

- Pour des applications de pompe à chaleur sol-eau ou air-eau, il semble que la variation de COP soit limitée à quelques dixièmes de points pour la famille des fluides HFC ou mélangés, avec un avantage pour le R134a[2]S. Maddah, M. Goodarzi and M. R. Safaei. Comparative study of the performance of air and geothermal sources of heat pumps cycle operating with various refrigerants and vapor injection.Alexandria … Continue reading.

- Toujours pour les PAC, des fluides à bas impact carbone à base d’hydrofluorooléfines (HFO) (le R452b) ou de mélange HFO-HFC (le R454b) semblent ne pas détériorer le COP en comparaison du classique R410A, mais entrainent une perte de puissance d’environ 8%[3]J. Sieres, I. Ortega, F. Cerdeira and E. Álvarez. Drop-in performance of the low-GWP alternative refrigerants R452B and R454B in an R410A liquid-to-water heat pump. Applied Thermal Engineering 2021 … Continue reading.

- Une autre étude mentionne également pour cette famille de fluide (R452B et R447B) une perte de puissance allant de 0 à 15% mais une augmenentation du COP de 0 à 12% pour une PAC air-eau[4]X. Chen, J. Yang, C. Liu and J. Chen. Heating performance comparison of R410A and its substitutions in air-to-water heat pumps with vapor injection. International Journal of Refrigeration 2018 Vol. … Continue reading.

- Pour des applications de refroidissement (ici, un beer cooler), les hydrocarbure permettent des améliorations de performance sensible en comparaison du R134a, allant jusqu’à 27% pour le propane (R290)[5]D. Sánchez, A. Andreu-Nácher, D. Calleja-Anta, R. Llopis, R. Cabello, Energy impact evaluation of different low-GWP alternatives to replace R134a in a beverage cooler. Experimental analysis and … Continue reading, bien plus intéressantes que celles des HFC.

- En tentant de prendre du recul, un review[6]Z. Yang, B. Feng, H. Ma, L. Zhang, C. Duan, B. Liu, et al. Analysis of lower GWP and flammable alternative refrigerants.International Journal of Refrigeration 2021 Vol. 126 Pages 12-22. DOI: … Continue reading de 2021 qui parcours plus de 40 fluides « bas carbone » pointe les R513a et R466A (de la famille HFO) comme alternatives convaincantes au classique R134a en pompes à chaleur.

La sécurité d’usage

De nombreuses études poussées sont menées sur les aspects :

- toxicité (par inhalation), quantifiée par la concentration limite d’exposition (exprimée en ppm);

- action biologique (cancers, malformations des nouveaux-nés);

- action sur les denrées entreposées en chambre froide;

- inflammabilité, quantifiée par la limite inférieure d’inflammabilité (concentration, en volume, dans l’air sous la pression atmosphérique).

Ce qui a permis de définir un code sécurité (Standard 34 Safety Group) :

| Toxicité | Inférieure | Supérieure |

| Inflammabilité élevée | A3 Ex : propane et butane |

B3 |

| Inflammable | A2 | B2 Ex : Ammoniac |

| Inflammabilité faible | A2L | B2L |

| Pas de propagation de flamme | A1 Ex : R134a, R22, R407c, R404a, R410a, CO2 |

B1 |

La toxicité de l’ammoniac et l’inflammabilité des hydrocarbures entraînent des mesures de sécurité toutes particulières pour leur usage. En particulier, les réfrigérants A3 (par exemple, le propane et l’isobutane de plus en plus utilisés) peuvent être utilisés avec une limite de charge max 500 gr en système monobloc intérieur (150 gr en système split), alors que pour les réfrigérants A2L (légèrement inflammables), est de 1,2 kg[7]NBN EN IEC 60335-2-89:2022/AC:2023-11 : Household and similar electrical appliances – Safety – Part 2-89: Particular requirements for commercial refrigerating appliances and ice-makers … Continue reading. En pratique, cela imposera souvent que les installations de climatisation ou de PAC soient à l’extérieur, sauf applications résidentielles de faible puissance.

Les contraintes techniques

Elles sont nombreuses (niveaux de pression requis, comportement du fluide en présence d’eau, viscosité et donc tendance à fuir de l’enceinte, commodité de détection d’une fuite) et vont influencer l’efficacité et la fiabilité de l’installation.

Une des contraintes fort importantes est le couple formé par le fluide frigorigène et l’huile de lubrification. De l’huile est nécessaire au bon fonctionnement du compresseur. Un séparateur d’huile est prévu à la sortie du compresseur, mais son efficacité n’est jamais totale. Et la petite quantité d’huile entraînée par le fluide risque de se déposer au fond de l’évaporateur (basse température et faible vitesse). L’échange thermique est diminué et, à terme, l’huile risque de manquer au compresseur. Si autrefois la miscibilité entre le fluide CFC et les huiles minérales était très bonne (le fluide “entraînait” avec lui une certaine dose d’huile assurant une lubrification permanente), il faut aujourd’hui adopter des huiles polyolesters, plus coûteuses, très sensibles à la présence d’eau, et dont on doit vérifier la compatibilité avec les différents matériaux en contact (métaux, joints élastomères, vernis moteur,.). Le choix du bon lubrifiant est aujourd’hui une vrai question. A titre d’exemple, l’impact d’une huile synthétique plutôt que minérale sur les performance d’un climatiseur split fonctionnant avec du propane (R290) est de plus de 2% sur la puissance disponible[8]Rui Chen, Jianhua Wu, Jvyuan Duan, Performance and refrigerant mass distribution of a R290 split air conditioner with different lubricating oils, Applied Thermal Engineering, Volume 162, 2019, … Continue reading.

L’élimination des fluides frigorigènes chlorés, bonne chose pour l’ozone stratosphérique, en est une mauvaise pour la lubrification, le chlore étant bénéfique à la présence du film d’huile. L’emploi d’additifs divers dans les huiles a dû y suppléer.

Tables de correspondance température/pression pour quelques fluides frigorigènes

| Température | Pression relative [bar] | ||

|

[°C] |

R22 | R134A |

R407c |

| -20 | 1,43 | 0,31 | 1,79 |

| -18 | 1,62 | 0,43 | 2,02 |

| -16 | 1,83 | 0,56 | 2,25 |

| -14 | 2,05 | 0,69 | 2,50 |

| -12 | 2,28 | 0,84 | 2,77 |

| -10 | 2,52 | 0,99 | 3,05 |

| -8 | 2,78 | 1,15 | 3,34 |

| -6 | 3,05 | 1,33 | 3,65 |

| -4 | 3,33 | 1,51 | 3,98 |

| -2 | 3,63 | 1,71 | 4,32 |

| 0 | 3,95 | 1,91 | 4,68 |

| 2 | 4,28 | 2,13 | 5,06 |

| 4 | 4,63 | 2,36 | 5,46 |

| 6 | 5,00 | 2,60 | 5,88 |

| 8 | 5,38 | 2,85 | 6,31 |

| 10 | 5,78 | 3,12 | 6,77 |

| 12 | 6,20 | 3,40 | 7,25 |

| 14 | 6,64 | 3,70 | 7,75 |

| 16 | 7,10 | 4,01 | 8,27 |

| 18 | 7,58 | 4,34 | 8,81 |

| 20 | 8,08 | 4,68 | 9,38 |

| 25 | 9,42 | 5,61 | 10,91 |

| 30 | 10,91 | 6,66 | 12,60 |

| 35 | 12,55 | 7,82 | 14,46 |

| 40 | 14,35 | 9,11 | 16,50 |

| 45 | 16,33 | 10,53 | 18,75 |

| 50 | 18,49 | 12,10 | 21,20 |

| 55 | 20,84 | 13,83 | 23,87 |

| 60 | 23,40 | 15,73 | 26,78 |

| 65 | 26,17 | 17,80 | 29,94 |

Ces valeurs ont été calculées à partir de petits programmes accessibles gratuitement sur le site fridgetech.com.

Sources

![Détendeurs [Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2019/03/detendeur-500x383.gif)

![Compresseurs frigorifiques [Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2019/03/compresPiston-500x383.jpg)

Auteur : D.D.

Antidote appliqué : Thibaud

Style css des tableaux : Thibaud

Juillet 2009 : mise en page – Sylvie

[…] question des impact environnementaux des fluides frigorigènes est discutée par ailleurs. De même que celle des potentielles nuisances acoustiques. Intéressons […]

[…] n’ont que des petites quantité de fluides frigorigènes, ce qui facilite le recours aux fluides “bas carbones”, typiquement de propane et le CO2, qui en grande quantité doivent faire l’objet de mesure de […]

[…] contraintes : distances de sécurité autour des échangeurs extérieurs (surtout si alimentés en fluides de type hydrocarbures), charges sur la toiture, conflit entre la nécessité de limiter […]

[…] y a cependant une évolution à noter : les changements dans les fluides frigorigènes (le CO2 notamment) facilitent le franchissement de grands écarts de température sans trop […]