Sommaire

Les principes à suivre

Les projets d’amélioration peuvent poursuivre plusieurs objectifs :

- réduire la consommation d’énergie,

- limiter la pointe de puissance quart-horaire,

- améliorer la maintenance de l’installation.

Objectif 1 : réduire la consommation d’énergie de l’installation frigorifique

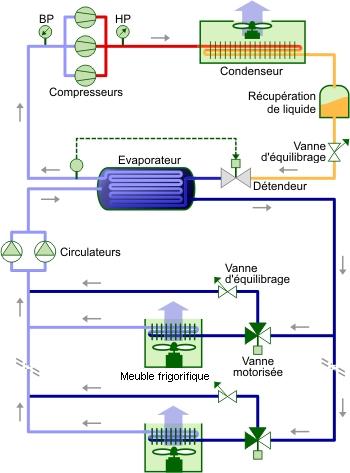

Prenons l’exemple d’une installation où l’évaporateur refroidit la boucle d’eau glycolée alimentant les meubles frigorifiques de l’espace de vente d’un supermarché. Il est possible d’envisager 3 niveaux d’intervention :

- les espaces à proximité des meubles frigorifiques;

- la boucle d’eau glycolée;

- les machines frigorifiques.

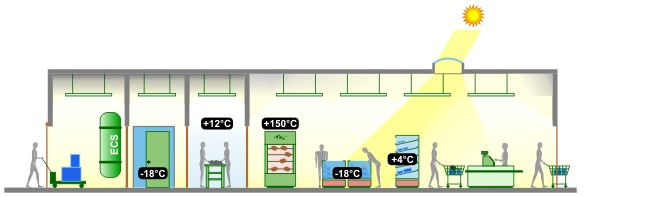

Voisinage des meubles : réduction des apports internes et externes

La mesure la plus évidente consiste à réduire les apports externes et internes, entraînant de facto la mise au repos du compresseur ou la réduction de la puissance frigorifique d’une centrale de froid par la réduction de la demande des évaporateurs au niveau des meubles frigorifiques, des ateliers et des chambres frigorifiques.

Apports externes : rayonnement direct solaire.

Apports internes : four, condenseur des meubles frigorifiques, …

| Améliorer l’étanchéité des bâtiments. | |

| Diminuer les charges internes. |

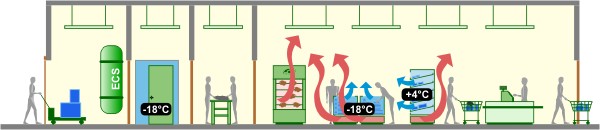

Une mesure toute aussi évidente, mais peu respectée actuellement, est la fermeture des meubles frigorifiques ouverts afin de réduire l’impact direct des apports tant internes qu’externes.

Boucle d’eau glycolée : pertes de la distribution

La diminution des pertes en ligne du fluide réfrigérant ou du frigoporteur pour les installations importantes (supermarchés, hypermarchés) constitue un troisième axe de réflexion : isolation des conduites, augmentation de la température de la boucle secondaire sans mettre en puéril le respect des températures de la chaîne de froid. Sur ce dernier point, le respect des températures de conservation est primordial.

Isolation des conduites indispensable.

La machine frigorifique : travail du compresseur

Pour diminuer le travail du compresseur, et par conséquent améliorer le rendement volumétrique du compresseur, il faut diminuer le taux de compression, entre la pression d’évaporation (BP) et la pression de condensation (HP). Or la thermodynamique montre que ces pressions de fluide frigorigène ne correspondent pas toujours à des niveaux de température du fluide. Diminuer le travail du compresseur, c’est donc diminuer l’écart de température entre évaporateur et condenseur.

En pratique, on cherchera donc à augmenter la température à l’évaporateur (prévoir une consigne de température la plus haute possible) et à diminuer la température au condenseur (profiter d’un air refroidisseur à plus basse température).

Dans le cadre du froid alimentaire, l’augmentation de la température d’évaporation est sensiblement réduite dans le sens où elle est conditionnée par l’application de conservation des denrées.

Dans la pratique moderne, on tend à réduire au maximum des possibilités techniques des groupes de froid la température de condensation (ou pression de condensation).

| 3°C en plus à l’évaporateur, c’est 10 % de consommation en moins.

3°C en moins au condenseur, c’est 10 % de consommation en moins. |

Rappelons aussi que le rendement volumétrique du compresseur peut s’exprimer par la relation : ηVolume = 1 – (0,05 x τ)

Diagramme log p,h (pression, enthapie) du fluide frigorigène R22.

Dans le graphique qui précède, le rendement volumique est de :

1 – (0,05 x 15/3) = 0,75

avec τ = HP / BP (ou Pk/P0 selon le diagramme).

Limiter le fonctionnement du compresseur à charge réduite, car en dessous de 20 % de sa puissance nominale, le rendement de production de froid d’une machine frigorifique s’écroule :

- par un fractionnement de la puissance installée;

- par un entraînement à vitesse variable;

- …

La machine frigorifique : désurchauffe

Il faut adapter la puissance à la demande. Il est également possible de préchauffer l’eau chaude sanitaire ou l’air de ventilation : ce sont les techniques pour récupérer la chaleur évacuée au condenseur.

Objectif 2 : réduire la pointe de courant électrique appelée par l’installation

Tous les tarifs électriques privilégient la consommation d’électricité nocturne. Or, dans les commerces, l’appel de puissance et la consommation électrique s’effectuent en journée lorsque les magasins sont ouverts. On peut donc se douter que la facture risque d’être salée.

| Pour en savoir plus sur le tarif de la facture électrique. |

Pour cette raison, une gestion de la charge par délestage ou par déplacement des périodes de fonctionnement doit être étudiée. Par exemple, l’étalement des périodes de dégivrages permet de réduire l’appel de puissance électrique après dégivrage.

| Pour en savoir plus sur le délestage. | |

| Pour en savoir plus le déplacement des périodes d’utilisation. |

Objectif 3 : améliorer la maintenance de l’installation

L’amélioration de la régulation peut également avoir pour objectif de privilégier le bon fonctionnement du matériel, en diminuant ainsi le risque de panne et en améliorant la longévité du matériel. Contrôler la surchauffe, vérifier le sous-refroidissement, mesurer l’intensité électrique appelée, …

| Pour plus d’infos sur les mesures de maintenance à mettre en œuvre. |

Un secret dans ce domaine : si l’installation a été bien mise au point initialement, la meilleure solution consiste à mesurer tous les paramètres de l’installation et à les comparer d’année en année. C’est “par rapport à elle-même” que l’on peut au mieux juger la qualité d’une installation frigorifique.

Améliorer la régulation de puissance du compresseur

Vérifier la surpuissance éventuelle

Puissance spécifique utile des évaporateurs

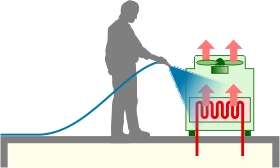

Pour vérifier l’ordre de grandeur de la puissance installée, le ratio souvent rencontré en froid commercial est la puissance spécifique en Watts/mètre de linéaire [W/ml] de l’évaporateur. Rappelons que la puissance spécifique représente la puissance nécessaire à l’évaporateur du meuble frigorifique pour combattre les apports internes et externes par mètre de meubles frigorifiques alignés comme le montre la figure suivante.

Pour différents meubles frigorifiques, on peut établir une puissance spécifique qui peut être certifiée par des essais en laboratoire chez ![]() EUROVENT par exemple. Le dimensionnement des évaporateurs et des machines frigorifiques dépendent des bureaux d’étude et des constructeurs de meubles.

EUROVENT par exemple. Le dimensionnement des évaporateurs et des machines frigorifiques dépendent des bureaux d’étude et des constructeurs de meubles.

Normalement, les évaporateurs des meubles sont dimensionnés pour juste maintenir les denrées à la température requise pour la conservation sans fonction de refroidissement propre. La puissance des évaporateurs devrait juste être suffisante pour s’opposer aux agressions thermiques des apports externes et internes.

Les tableaux suivants montrent les valeurs des puissances spécifiques en fonction des types de meuble.

| Meuble à application positive | |||

| Famille de meubles | Surface d’exposition [m²/ml] |

Température de service [°C] |

Puissance frigorifique spécifique [kW/ml] |

| Vitrine service par le personnel en convection naturelle | 0,8 | 2 à 4 | 0,2 à 0,25 |

| Vitrine service par le personnel en convection forcée | 0,25 à 0,28 | ||

| Comptoir horizontal self-service en convection | 0,9 | 0 à 2 | 0,4 à 0,43 |

| Meuble vertical self-service en convection forcée | 1,3 | 4 à 6 | 1,2 à 1,3 |

| Meuble à application négative | ||||

| Famille de meubles | Type de rideau d’air | Surface d’exposition [m²/ml] ou [m²/porte] | Température de service [°C] | Puissance frigorifique spécifique [kW/ml] |

| Gondole self-service en convection forcée | horizontale, asymétrique, laminaire | 0,8 | -18 à -20 | 0,42 à 0,45 |

| Vitrine service par le personnel en convection forcée | horizontal, asymétrique, laminaire | 1,1 | -23 à -25 | 0,63 à 0,67 |

| Meuble vertical self-service en convection | verticale, à 3 flux parallèles, turbulents | 1,1 | -18 à -20 | 1,9 à 2,1 |

| Meuble vertical self-service en convection forcée | portes vitrées, rideau d’air interne turbulent | 0,84 | -23 à -25 | 0,8 0,86 |

Puissance de la production : application positive

A travers différents exemples en froid positif, on tente de déterminer la puissance frigorifique de la production.

| Exemple 1

Dans un hypermarché de 12 000 m² de surface de vente, des meubles frigorifiques à application positive forment 136 m de linéaires. Le tableau suivant montre la composition de la centrale qui alimente ces meubles..

La plupart des meubles frigorifiques sont de type ouvert vertical en self-service. La puissance spécifique est de l’ordre de 1,2 à 1,3 kW voire 1,4 à 1,5 kW pour les comptoirs actuels. Pour 136 m de meubles, la puissance totale qui risque d’être appelée dans des conditions de température et d’humidité internes de l’ordre de 25°C, 60 % (base EUROVENT) et pour une température de condensation externe de 45°C, est de :

Pour une puissance frigorique nécessaire aux évaporateurs des meubles de 190 [kW], la puissance de la centrale est de l’ordre de 300 [kW]. Le coefficient de surdimensionnement est alors de :

Exemple 2Dans un magasin d’alimentation biologique, deux meubles frigorifiques à application positive (fruit et légume) forment 5 m de linéaires. Le tableau suivant montre la composition de la centrale qui alimente ces meubles..

On a aussi affaire à des meubles frigorifiques du type ouvert vertical en self-service. La puissance spécifique est de l’ordre de 1,2 à 1,3 kW. Pour 5 m de meubles, la puissance totale qui risque d’être appelée dans des conditions de température et d’humidité internes de l’ordre de 25°C, 60 % (base EUROVENT) et pour une température de condensation externe de 45°C, est de :

Pour une puissance frigorique nécessaire aux évaporateurs des meubles de 6,5 [kW], la puissance de la centrale est de l’ordre de 12 [kW]. Le coefficient de surdimensionnement est alors de :

|

|||||||||||||||||||||||||||||||||

Les exemples ci-dessus montrent que le coefficient de dimensionnement de la production de froid est de l’ordre de 1,6 fois la puissance frigorifique des évaporateurs des meubles. Cette valeur du coefficient permet de se situer au niveau de la surpuissance des installations. Cette surpuissance tient souvent compte de la nécessité de bénéficier de suffisamment de réserve en cas de panne d’un des compresseurs. En effet, les réglementations étant de plus en plus sévères en terme de respect des températures de conservation, les commerçants demandent en général, d’augmenter la redondance des compresseurs pour palier à toute défectuosité éventuelle. Cette manière de réagir est compréhensible dans le sens où le commerçant n’a pas envie de jeter sa marchandise pour cause de dépassement des températures fixées pendant un temps trop long.

En reprenant l’exemple 1, parmi les 300 [kW] de puissance de la centrale positive, si l’on considère qu’un des cinq compresseurs est redondant pour palier à toute défectuosité d’un des quatre autres, la puissance réelle nécessaire pour alimenter les meubles frigorifiques est de l’ordre de 250 [kW], soit un coefficient de surdimensionnement de 250 / 190 ou 1,3.

Certains constructeurs confirment que la puissance installée de la production frigorifique est majorée de 30 % par rapport à la puissance utile réelle nécessaire au niveau des évaporateurs des meubles.

Dans ce type d’installation, il est donc nécessaire, pour réduire les consommations énergétiques, d’adapter la puissance frigorifique du compresseur à la charge utile des meubles.

Puissance de la production : application négative

| Exemple

Dans notre hypermarché de 12 000 m² de surface de vente, des meubles frigorifiques à application négative forment :

Le tableau suivant montre la composition de la centrale qui alimente ces meubles..

Attention de la puissance de 90 [kW], il faut déduire de l’ordre de 30 [kW] nécessaire pour assurer l’alimentation des chambres froides (300 m³). Pour une puissance frigorifique nécessaire aux évaporateurs des meubles de l’ordre de 60 [kW], la puissance de la centrale est de l’ordre de 60 [kW]. Le coefficient de surdimensionnement est alors de :

|

||||||||||||||||||

La machine frigorifique s’adapte mal aux bas régimes…

Solution ?

Une diminution de 25 % de la puissance frigorifique du groupe ne réduit la puissance électrique absorbée que de 10 % en moyenne ! Il est donc préférable que le compresseur soit découpé en plusieurs niveaux de puissances (par exemple, via un découpage en plusieurs compresseurs).

De plus, l’enclenchement d’un grand groupe peut générer une pointe de puissance électrique importante.

Si l’idéal est la régulation par variation de vitesse du compresseur, la mise hors service de cylindres est une méthode assez répandue parmi les techniques de modulation de la puissance sur une installation existante.

En pratique une vanne magnétique est posée sur la tête de culasse, ce qui rend inopérant un des cylindres qui travaille dans le vide.

Avantage

Pour éviter les pointes de courant de démarrage, il est possible de démarrer à vide le compresseur.

Inconvénients

- Ce réglage est énergétiquement moins favorable; les cylindres tournant à vide ont pour conséquence que, pour une puissance de réfrigération de 50 %, par exemple, la machine absorbe encore environ 65 % de la puissance d’entraînement.

- La variation de la puissance n’est pas continue (sauts de puissance).

- L’usure de la machine est pratiquement identique à vide ou en charge.

Mais toute intervention sur une installation existante doit avoir l’aval du constructeur (par exemple, un abaissement de vitesse peut modifier dangereusement le régime de lubrification).

| Pour plus de détails, consultez le choix de la régulation de la machine frigorifique. |

Supprimer la régulation par injection des gaz chauds …

Principe

Le réglage par “injection ” doit être qualifié de “pur anéantissement des gaz chauds d’énergie”. Dans ce cas, la puissance absorbée reste la même lorsque la puissance de réfrigération diminue. De plus, il provoque un échauffement du moteur. Dans la mesure du possible, il faut mettre ce système hors service dans les installations existantes.

La régulation par “injection des gaz chauds” est une aberration, puisque pour maintenir le débit constant dans l’évaporateur, on “fait fonctionner le compresseur sur lui-même”. Mais cette technique évite tout risque de gel dans l’évaporateur.

Comparaison : imaginons une pompe qui vide un réservoir “bas” vers un réservoir “haut”. De peur du risque qu’elle se désamorce si elle n’a plus assez d’eau à pomper, on lui réinjecte de l’eau venant du réservoir “haut”. Ainsi, elle peut continuer à fonctionner sans problème !

L’injection de gaz chauds est rencontrée en climatisation sur des groupes avec un compresseur n’ayant pas de système interne de régulation de puissance, sur des petits “chillers” et des systèmes à détente directe (roof-top, par exemple) : c’est absolument à proscrire. Cette technique est présente sur le terrain puisque voici ce que nous a écrit un installateur frigoriste à ce sujet :

“Il est vrai qu’en terme de régulation le principe est évidemment à proscrire, mais il est très fréquent que nous utilisions l’injection de gaz chauds lorsque nous intervenons chez des clients qui ont très peu soin de leur installation : batteries ou filtres d’évaporateurs pas nettoyés. Ceci afin d’éviter la formation de givre important sur les batteries,… et les problèmes d’écoulement qui s’en suivent. Nous utilisons également l’injection de gaz chauds lorsque nous installons une unité extérieure sur deux unités intérieures et que nous n’avons pas affaire à des compresseurs inverter ou à deux compresseurs dans l’unité extérieure. Ces réalités sont très fréquentes, car le coût d’installation est un critère de choix pour le client final. Nous le mettons toutefois en garde du très mauvais rendement énergétique lorsque seule une unité intérieure sur les deux est utilisée. En prévoyant l’injection de gaz chaud sur ce type d’installation, nous savons que, heureusement, dans la majeure partie du temps d’utilisation de la climatisation, les deux unités intérieures sont utilisées en même temps (chaque circuit d’unité intérieure est muni d’une vanne magnétique).”

Quels sont les indices de l’existence d’une telle régulation ? On aura des soupçons si l’on constate que le compresseur ne s’arrête pratiquement jamais. Et on vérifiera alors s’il y a présence eacute;quipements raccordant la haute pression (sortie compresseur) et la ligne d’aspiration (entrée évaporateur). Ensuite, on appelle le frigoriste !

Alternatives

- Il faut absolument la remplacer, idéalement par la vraie solution actuelle, la variation de vitesse du compresseur (INVERTER). L’investissement est plus élevé bien sûr, mais l’économie d’énergie résultante permet d’amortir facilement l’investissement.

- Une modulation de puissance par l’usage de solénoïdes pour délester certains cylindres permet des économies substantielles (consulter un frigoriste).

- À défaut, prévoir 2 à 3 plus petites machines en centrale.

Augmenter le seuil de pression de déclenchement du compresseur …

Si le compresseur déclenche régulièrement par période de fortes chaleurs, c’est suite au pressostat HP (Haute Pression) : la condensation se fait à trop haut niveau de pression.

Le frigoriste risque malheureusement de diagnostiquer une insuffisance de puissance de l’installation (ce qui est exact) et de proposer un remplacement par un compresseur plus puissant. Mais la nouvelle installation sera surpuissante toute l’année…

Si le fabricant l’autorise, il vaut mieux augmenter le seuil de pression de déclenchement du compresseur. La machine frigorifique pourra alors continuer à fonctionner, tout en donnant temporairement une puissance frigorifique plus faible que sa valeur nominale. L’inconfort résultant sera limité.

On étudiera également si ce n’est pas le condenseur qui est sous-dimensionné par rapport au compresseur : une augmentation de surface de condensation améliorera le rendement toute l’année.

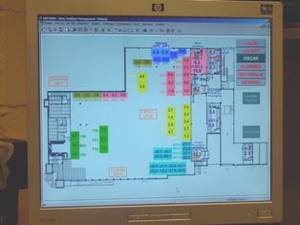

Une supervision par régulation numérique

Cette fois, ce n’est plus le câblage qui va déterminer les séquences, mais bien le programme inclus dans l’automate programmable ou le régulateur du groupe.

Il s’agit en fait une gestion globale du système qui vient se superposer à celle des équipements frigorifiques.

La régulation d’ensemble en sera fortement améliorée :

- possibilité de modifier les points de consignes, les horaires de fonctionnement, …. à distance,

- création d’alarme avant que les conséquences ne soient perçues de l’occupant,

- possibilité de réaliser un délestage du groupe au moment de la pointe ¼ horaire du bâtiment,

- visualisation meilleure du fonctionnement par mesure des pressions et des températures tout au long du cycle (via l’historique enregistré),

- estimation des performances, de l’énergie consommée, …

| Exemples.

Chez Delhaize, on met en place un délesteur de charge sur les groupes frigorifiques de telle sorte que ceux-ci ne s’enclenchent pas simultanément au démarrage des fours à pain, lorsque le bâtiment est en période de pointe électrique. L’inertie des équipements frigorifiques est telle que l’arrêt de quelques minutes ne pose pas de difficulté majeure. Et l’économie tarifaire est appréciable ! Certains régulateurs peuvent abaisser la température de consigne durant les 2 dernières heures de nuit. Les produits stockés “emmagasinent” du froid, ce qui permet de retarder l’enclenchement au tarif de jour. À noter que ce système augmente légèrement la consommation d’énergie, mais permet des économies financières. |

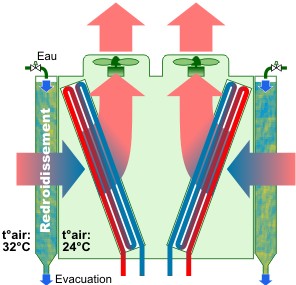

Améliorer le fonctionnement du condenseur

Principe de base : abaisser la température de condensation

Abaisser la température de condensation, c’est abaisser le niveau de pression à la sortie du compresseur, c’est donc diminuer le travail de celui-ci et l’énergie qu’il consomme. On considère qu’abaisser la température de condensation de 1°C génère environ 3 % d’économie.

Abaisser la température de l’air extérieur

L’emplacement du condenseur doit éviter un réchauffement local de l’air. Par exemple, un condenseur placé sur une toiture couverte de roofing noir entraînera une surchauffe locale de l’air de plusieurs degrés en période d’ensoleillement … Le fait de répandre du gravier blanc sur la toiture et sous le condenseur sera favorable.

L’emplacement du condenseur devra éviter un ensoleillement direct de l’échangeur. Si le placement à l’ombre est impossible, le placement d’un système d’ombrage permettra d’abaisser le niveau de température.

Éviter la recirculation de l’air aspiré

Si le condenseur est situé trop près d’une paroi, l’air expulsé par le ventilateur centrifuge risque d’être rebouclé vers l’aspiration : de l’air chaud se mélange à l’air froid, la température de l’air d’aspiration augmente, … de même que la température de condensation.

Comment s’en rendre compte ? En se plaçant entre la paroi et le condenseur lorsque celui-ci est à l’arrêt. Au démarrage du condenseur, on ne peut sentir l’arrivée de chaleur. À défaut, on utilisera la poire à fumée.

Favoriser l’échange de chaleur

| Valeur test

Pour un condenseur à eau, si l’écart entre T° condensation et la T°eau sortie condenseur > 6 à 10 K, il y a encrassement et donc chute de rendement. Si le dT° dépasse 15 K, il faut envisager l’extension de la surface du condenseur. Pour un condenseur à air, l’écart entre la température de condensation et la température de l’air à l’entrée doit être de l’ordre de 15 à 20 K à pleine charge. A charge partielle, le delta T° doit diminuer proportionnellement. Remarque : pour connaître la température de condensation, lire la haute pression, et se référer tableau de correspondance température/pression du fluide frigorigène (Exemple pour le R22, R134a et R407c). |

On favorise donc l’échange de chaleur au condenseur par :

- un nettoyage régulier des ailettes (condenseurs à air), tout particulièrement à l’automne, avec la chute des feuilles. Nettoyage à l’air comprimé (si l’épaisseur des ailettes est inférieure à 0,15mm), ou à l’eau à faible pression si présence de boues (attention à la fragilité des ailettes, diriger le jet bien perpendiculairement au condenseur).

- un détartrage régulier des conduites (condenseurs à eau).

| Pour plus d’infos sur les mesures de maintenance à mettre en œuvre. |

Modifier la régulation du condenseur

Nous devrions avoir des excellents rendements dans nos régions où les canicules sont rares ! La température de condensation devrait être de l’ordre 24 à 32°C. Dans ce cas, lorsque la température de l’air extérieur diminue, la capacité de refroidissement du condenseur augmente.

En théorie, c’est tout bénéfice pour le compresseur qui a moins de mal à travailler ! Et pourtant …

Problème avec les détendeurs thermostatiques

Le constructeur souhaite qu’une différence de pression minimale existe au niveau du détendeur, pour assurer une quantité de débit de fluide frigorifique suffisante dans l’évaporateur. C’est la Haute Pression qui pousse le réfrigérant à travers l’orifice de la vanne du détendeur. Il en résulte, avec une haute pression trop faible, que l’alimentation en réfrigérant est insuffisante, particulièrement au démarrage. Le compresseur aspire, mais il est sous-alimenté.

La basse pression devient aussi insuffisante et le groupe se met en sécurité Basse Pression. Mais comme cette sécurité est à réenclenchement automatique, le groupe “pompe”, se fatigue et finalement déclenche par son thermique.

Avec un détendeur thermostatique, il est donc nécessaire de maintenir une Haute Pression suffisamment élevée. Dès lors, le constructeur impose une pression minimale, côté HP, à la sortie du condenseur.

Ce problème est renforcé en hiver… Si l’air est à 0°C, la surface d’échange devient excessive. De plus, on n’aura plus besoin de la pleine puissance frigorifique. De sorte que le condenseur sera largement surdimensionné pendant les périodes froides. S’il fait plus froid dehors, le constructeur va diminuer le débit d’air de refroidissement (en arrêtant l’un ou l’autre ventilateur, par exemple), mais il va maintenir le niveau de pression ! en fait, la régulation des ventilateurs sera réalisée sur base du pressostat HP.

Première amélioration : travailler avec un ventilateur à vitesse variable ou une cascade de ventilateurs

Condenseur : 4 ventilateurs sur 10 à vitesse régulée électroniquement ( Delhaize).

Supposons que le ventilateur du condenseur fonctionne en tout ou rien, avec l’exigence constructeur de maintenir les 12 bars minimum. Par exemple, il s’enclenche lorsque la pression monte à 16 bars et déclenche lorsque la pression descend à 12 bars. Ceci entraîne des cycles on-off “rapides” (+/- 2 min.) et une “fatigue” du moteur. En plus, la mise en route brutale du ventilateur provoquera une chute soudaine de la pression et de la température de condensation. Ceci provoque à son tour une ré-évaporation du liquide resté à la même température. Les bulles de vapeur provoquées par ce phénomène peuvent perturber le bon fonctionnement du détendeur et donc de l’installation (“flash gaz”).

Si par contre, on utilise un ventilateur à vitesse variable (moteur spécial ou régulateur de vitesse de rotation externe), en plus de la réduction de consommation du ventilateur, on optimisera le fonctionnement du compresseur qui restera régulé à 12 bars (dès que la pression augmente, le ventilateur accélère; et si la charge augmente encore, c’est la pression qui augmente naturellement).

Si le condenseur dispose de plusieurs ventilateurs, on obtient un résultat similaire à partir d’une mise en cascade des ventilateurs, via un pressostat à plusieurs étages. Cette fois, la pression de condensation est stable, ce qui évite la formation de bulles de gaz à l’entrée de l’évaporateur.

Remarque : installer la vitesse variable sur les ventilateurs existants peut demander le remplacement du moteur du ventilateur.

Cas particulier

Comme le condenseur est entièrement à l’extérieur, par très basse température, c’est toute la masse métallique qui est à 0°C, et même, clapets complètement fermés, le réfrigérant se condense à trop faible pression. Il faut dans ce cas rendre inopérants un certain nombre de tubes.

Pour les rendre inopérants, il suffit de remplir d’office certains tubes avec du réfrigérant liquide. Ce réfrigérant liquide sera sous-refroidi, mais la surface d’échange utile du condenseur ayant fortement diminué, il ne pourra en condenser trop. Ce remplissage est obtenu par une vanne à 3 voies fonctionnant automatiquement et branchée sur un réservoir auxiliaire de réfrigérant.

Comme il faut une certaine quantité de liquide pour remplir ces tubes, il y a lieu de prévoir un réservoir et une quantité de réfrigérant suffisamment grande.

Deuxième amélioration : travailler avec un détendeur électronique

Si le détendeur thermostatique travaille généralement avec une température minimale de condensation de 35°C, le détendeur électronique peut travailler avec une température minimale de condensation de 20°C !

Détendeur électronique.

Il est plus cher à l’investissement, mais ce prix est largement récupéré par l’usage de l’installation. Certains constructeurs annonce des temps de retour simple de l’ordre de 2,5 ans.

De plus, la présence d’un détendeur numérique permet d’optimiser la température de condensation en fonction de la charge du compresseur.

| Exemple.

Voici la séquence prévue par un constructeur de régulation : A 100 % de puissance, l’écart “température de condensation – fluide de refroidissement” est choisi à 12 K. A 0 % de puissance, l’écart est de 4 K : la consommation du compresseur est diminuée par la baisse de pression de condensation et le ventilateur adaptera sa vitesse de rotation pour maintenir cette consigne. L’écart n’est pas de 0 K, car les ventilateurs tourneraient tout le temps.

Exemple si la T°ext = 30°C et Travail compresseur = 25 %, la Tdeg;condensation = 36°C si la T°ext = 30°C et Travail compresseur = 50 %, la T°condensation = 38°C si la T°ext = 20°C et Travail compresseur = 25 %, la T°condensation = 26°C si la T°ext = 10°C et Travail compresseur = 25 %, la T°condensation = … 20°C car c’est la valeur minimale de condensation |

Remarque.

Adopter une température minimale de condensation de 20°C suppose que le sous-refroidissement soit suffisamment élevé. A défaut, la moindre perte de charge sur le tracé va provoquer une vaporisation dans le condenseur (“flash-gaz”). C’est parfois un problème rencontré lorsqu’il faut remonter plusieurs mètres avec la tuyauterie.

Pour s’en prémunir, il est possible de sous-refroidir volontairement le liquide par la création d’une zone de sous-refroidissement dans le condenseur (voir figure), ou en plaçant un échangeur à plaques sur le liquide (à la sortie).

Placer des compteurs sur l’installation existante

Placer un compteur horaire sur l’installation en prévision de son remplacement futur !

Toutes les installations sont surdimensionnées. Or un camion consomme toujours plus qu’une camionnette… Si l’on sait en plus que le fonctionnement d’un compresseur à faible charge est toujours difficile, il est vraiment utile de mesurer le fonctionnement moyen actuel.

La mise en place d’une installation de puissance adéquate et d’une régulation performante demande de connaître la puissance effective nécessaire en fonction des saisons. Aussi, on placera un simple compteur horaire sur l’alimentation électrique du compresseur pour connaître le temps de fonctionnement et donc la puissance moyenne demandée. Avec quelques relevés lors des opérations de maintenance, le concepteur pourra mieux choisir la nouvelle machine frigorifique, lors du remplacement de la machine actuelle.

Si l’installation doit vaincre les apports d’une machine spécifique à enclenchement discontinu, la puissance moyenne peut être trompeuse : à certains moments, c’est la puissance totale qui est demandée, et zéro le reste du temps… Mais ce problème est surtout rencontré en secteur industriel. Idéalement, on enregistrera la puissance demandée, en relevant en parallèle la source des apports thermiques.

Prévoir dès le départ la mesure du COP de l’installation

Pour la bonne gestion future d’une grosse installation, on peut imaginer de placer un compteur d’énergie sur l’eau glacée et un compteur électrique sur le compresseur (coût de l’ordre de 5 000 Euros). Il sera alors possible d’imposer un COP moyen annuel minimum à la société de maintenance… en laissant celle-ci se débrouiller pour y arriver.

Un remboursement de la différence peut être prévu comme pénalité en cas de non-respect.

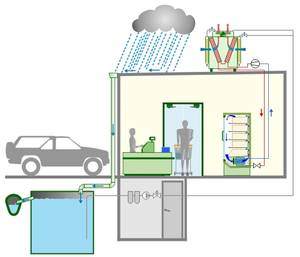

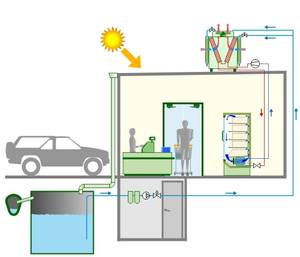

Récupérer l’eau de pluie et des condensats

Principe d’amélioration

Sur le principe des condenseurs évaporatifs, il serait intéressant d’étudier la récupération possible des condensats issus du dégivrage des meubles frigorifiques pour les vaporiser au niveau du condenseur à air.

Condenseur évaporatif : principe.

Un “truc” vieux comme le monde qu’utilisent tous les frigoristes est l’aspersion des batteries des condenseurs avec de l’eau du réseau afin de diminuer la température de condensation en période caniculaire.

Système D pour abaisser la température de condensation.

Ce procédé a toujours fait sourire les puristes sachant que ce genre de technique de refroidissement :

- coûte cher. En effet, l’eau utilisée est de l’eau de “ville”. Considérant qu’un litre peut coûter jusqu’à; 2,5 €/m³; (et ce n’est qu’un début), le refroidissement des condenseurs peut s’avérer prohibitif à moyen terme;

- risque d’endommager les ailettes du condenseur vu que l’eau de ville est entartrante. 1 mm d’épaisseur de dépôt de tartre sur les ailettes des condenseurs réduit la puissance des condenseurs de l’ordre de 10 à 20 % (source Baltimore).

L’eau qui serait récupérée à partir des condensats est semblable à de l’eau de pluie qui, dans notre beau pays, tombe déjà souvent sur le condenseur. Cette eau n’est pas incrustante et donc intéressante, moyennant filtration à vaporiser sous les condenseurs lorsque c’est nécessaire.

Refroidissement adiabatique de l’air.

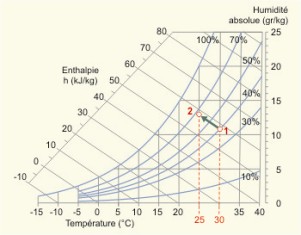

L’évaporation de l’eau nécessite un changement d’état, et donc une quantité de chaleur appelée “chaleur de vaporisation”. Cette énergie est prise sur l’air, … qui se refroidit en s’humidifiant.

Globalement, dans le système “eau + air”, rien ne se perd, rien ne se crée. L’énergie totale est conservée : l’énergie de l’air “sec et chaud” est égale à l’énergie de l’air “froid et humide”. On dit que la transformation est “isenthalpique” ou encore “adiabatique“.

Sur le diagramme de l’air humide, l’évolution de l’air suit une isenthalpie. Au maximum, l’air peut atteindre la saturation.

Évaluation de l’amélioration

Un litre d’eau évaporée évacue 2 500 kJ de chaleur.

Pour obtenir le même effet avec le refroidissement de l’eau, on devrait refroidir 60 litres d’eau de 10°C… (sur base d’une capacité calorifique de l’eau de 4,18 [kJ/kg.K]).

Dans le cas qui nous intéresse, si de l’eau de condensats est vaporisée au niveau du condenseur sur de l’air extérieur à 30°C , 40 % HR, la température humide est de 20°C 100 % HR (déplacement isenthalpique sur le diagramme de l’air humide). En réalité la température de l’air n’atteint pas cette valeur; elle sera de l’ordre de 5 °C en-dessous de la température de l’air extérieur de 30°C

Comparons les systèmes en fixant des valeurs moyennes : une température d’air de 30°C 40 % HR, une réduction de la température d’entrée par refroidissement adiabatique de 5°C, un pincement des échangeurs de 6°C :

| – | – | – | Entrée condenseur | Sortie condenseur | T°condens. fluide frigorifique |

| Condenseur à air | normal | T° air sec = 30° | T° air = 30° | T° air = 37° | 43° |

| avec évaporation d’eau | T° air sec = 30° | T° air = 25° | T° air = 32° | 38° |

Cette approche simplifiée situe l’ordre de grandeur de la température de condensation, et donc l’impact sur la consommation du compresseur. En effet, si l’on prend un cycle de machine frigorifique, on se rend compte que l’abaissement de température de 5°C peut réduire les consommations du compresseur de l’ordre de 10 %.

Débits d’eau nécessaires

Les débits d’eau nécessaires pour refroidir les condenseurs peuvent être importants. L’exemple suivant nous donne une idée des débits d’eau rencontrés lorsque l’on veut pré-refroidir l’air à l’entrée du condenseur afin de faire chuter la température de condensation.

| Exemple.

Sur le même principe que le système D souvent utilisé par les frigoristes, un fabricant a mis au point un condenseur adiabatique, à savoir que la température de l’air à l’entrée du condenseur est abaissée par refroidissement adiabatique par l’humidification d’un matelas au travers duquel l’air de refroidissement du condenseur passe.

Condenseur adiabatique (source : Balticare). Pour une puissance de condensation de l’ordre de 300 kW, ce qui correspond à la puissance utile de condensation pour un supermarché de 2000 m² (150 m de meubles frigorifiques linéaires), de 10 à 40 l/min ou de 600 à 2 400 l/h d’eau sont nécessaires afin d’abaisser la température de l’air d’entrée de 6 à 8°C. Si l’on considère que 150 m de meubles condensent 150 l/h, le débit d’eau récupéré n’est pas suffisant. |

Récupération des condensats des meubles frigorifiques, des chambres froides, …

La quantité de condensats issue du dégivrage des meubles frigorifiques et des chambres de refroidissement peut être importante.

| Pour en savoir plus la quantité de condensats piégée dans les meubles frigorifiques ouverts. |

Cette quantité est évaluée par le calcul à une valeur de 0,65 litre/mètre linéaire de meuble frigorifique ouvert. Cette valeur dans la pratique est plus importante (source des constructeurs) et peut atteindre de l’ordre de 1 litre /ml voire plus pour les congélateurs ouverts (gondole par exemple).

À l’heure actuelle, les condensats sont envoyés directement à l’égout. Pourtant la teneur en énergie de refroidissement est relativement importante puisqu’on dispose d’une eau à une température un peu supérieure à 0°C. Cette eau pourrait très bien être utilisée pour refroidir le condenseur lorsque les températures extérieures dépassent les 24°C par exemple.

Récupération de l’eau de pluie

L’utilisation de l’eau de pluie peut se révéler intéressante vu, qu’en général, les supermarchés disposent de surface de toiture importante. En effet, pour un supermarché de 2 000 m² de surface de vente, on peut arriver à des surfaces de toiture de l’ordre de 3 000 m² comprenant les locaux sociaux, les réserves, les ateliers, …

| Exemple.

En Belgique, les précipitations atteignent en moyenne 60 mm d’eau/m².mois. Ce qui veut dire qu’une surface de 3 000 m²; est capable de capter en moyenne de l’ordre de : volume d’eau horaire = 3 000 [m² x 0.06 [m³/m².mois] / (24 [heures] x 30 [jours]); volume d’eau horaire = 150 litres Toiture de supermarché (source : Delhaize). C’est un calcul théorique; ce qui implique que, par moment, les précipitations peuvent être très importantes et par d’autres nulles. Si l’on veut en amélioration pouvoir profiter d’un refroidissement adiabatique avec de l’eau de pluie il est nécessaire d’accumuler l’eau dans une citerne. En amélioration, pour autant qu’il y ait de la place disponible, ce système pourrait être couplé avec la récupération d’eau de pluie pour les chasses de WC du personnel; à approfondir.

|

![Diminuer le niveau sonore [Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2007/11/bene049-500x383.jpg)

![Récupérer la chaleur sur condenseur de la machine frigorifique [Améliorer – Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2019/03/energie-banner02_ameliorer02_sm-500x383.png)

Auteur : D.D.

Antidote appliqué : Thibaud

Style css des tableaux : Thibaud

Juin 2009 : mise en page – Sylvie