Sommaire

La mesure du débit d’air

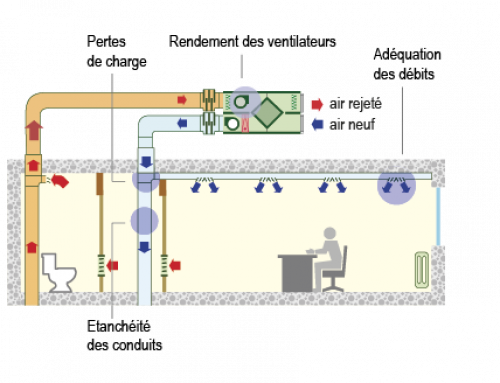

La mesure des débits d’air d’un système de ventilation est nécessaire pour effectuer un réglage optimal, pour vérifier le fonctionnement réel et la conformité des débits de l’installation et finalement pour repérer des erreurs d’installation ou des fuites.

La mesure du débit (q) consiste en fait en une mesure de la vitesse de l’air (v) que l’on multiplie ensuite par la section de passage (S) :

q = v x S

Où mesurer le débit d’air

La norme NBN EN 12599 (Ventilation des bâtiments – Procédures d’essai et méthodes de mesure pour la réception des installations de ventilation et de climatisation installée) décrit quatre méthodes de mesure de débits d’air :

- au niveau des bouches d’air;

- sur la section droite d’un conduit;

- avec dispositif d’étranglement;

- et sur la section droite d’une chambre ou d’un dispositif.

Elle recommande la mesure en conduit si une section est accessible et appropriée.

Au niveau de la bouche d’air

Pour mesurer la vitesse de l’air au droit d’une bouche, il faut tenir compte de ses caractéristiques : son ouverture, la direction et la répartition du flux vont influencer la forme de l’écoulement à la sortie de celle-ci. Sur les bouches d’extraction, les flux d’air ne sont pas homogènes, ce qui ne permet pas de déterminer une vitesse moyenne par balayage. Pour obtenir des mesures cohérentes et reproductibles, il est préférable de :

- envelopper la bouche d’extraction d’un cône canalisant les veines d’air vers l’appareil de mesure;

- centrer correctement le cône de l’appareil sur la bouche;

- ouvrir la bouche de manière raisonnable;

- avoir installé des bouches accessibles et facilement mesurables.

Au niveau d’une bouche d’air, la mesure des débits pourra se faire grâce à un anémomètre à hélice, un débimètre à compensation ou encore grâce à la méthode du sac. Les petites sondes avec cône sont également possibles mais sont moins recommandées car la prise de mesure est plus difficile et le pourcentage d’erreur augmente.

Une technique particulière permettant également de mesurer le débit d’air au niveau d’une bouche consiste à placer un conduit supplémentaire de minimum un mètre et de petit diamètre entre la fin du réseau et la bouche sans modifier son réglage et à effectuer la mesure à environ 80 cm de la bouche initiale de la même manière que sur la section droite d’un conduit. Lors d’une telle mesure, il convient tout particulièrement de maitriser les fuites de l’assemblage.

Mesure de débit dans une gaine et au droit d’une bouche.

Sur la section droite d’un conduit

La mesure de débit dans un conduit doit quant à elle être réalisée sur une section droite suffisamment longue (plus de 10 fois le diamètre en amont de la mesure et 3 fois en aval) pour éviter les turbulences. Elle est réalisée à l’aide d’une petite sonde (anémomètre à hélice de petite taille, anémomètre à fil chaud ou tube de Pitot).

Comme au niveau d’une bouche d’aspiration ou de soufflage, la vitesse n’est pas uniformément répartie sur toute la section de passage dans un conduit (frottement sur les parois, turbulences, …). Mais pour des conduits de diamètres inférieurs à 16 mm une seule mesure suffit en son centre. On utilise alors un facteur de correction pour rendre compte du profil des vitesses. Par contre, si le conduit est de plus grande dimension, il faut procéder à une série de mesures en balayant uniformément la sonde de mesure sur toute la section et procéder à une moyenne arithmétique des mesures pour estimer le débit passant. On préférera dès lors un appareil muni d’un dispositif intégrateur qui réalise la moyenne enregistrée sur 15 ou 30 secondes. Dans les deux cas, il convient de :

- effectuer le(s) trou(s) sans bavures ;

- maintenir fermement la sonde et correctement orientée dans l’axe et le bon sens du flux ;

- rendre accessible le conduit, ce qui n’est pas toujours possible ;

- faire attention aux fuites d’air ;

- reboucher correctement le(s) trou(s) après la mesure.

Finalement, il ne faut pas perdre de vue que si une partie de l’air est recyclé, le débit mesuré n’est pas le débit d’air neuf. Il faut en effet connaître le taux de recyclage pour pouvoir l’évaluer.

Avec un dispositif déprimogène

L’installation de ventilation complète contient souvent des dispositifs particuliers qui entrainent une différence de pression : diaphragme, clapet, échangeur de chaleur, atténuateurs acoustiques, bouches d’air, filtre, etc. Normalement, ces dispositifs sont étalonnés et leurs données sont connues. Les pertes de charges associées aux dispositifs permettent alors de calculer le débit d’air si une relation claire existe et que les conditions correspondent à l’étalonnage de l’appareil. La différence de pression avant/après le dispositif déprimogène est mesurée grâce à un manomètre.

Recommandations générales

Outre les recommandations particulières suivant l’endroit de la prise de mesure, le CSTC dans son étude OPTIVENT donne en plus plusieurs conseils généraux afin de favoriser la mesure et d’en diminuer l’erreur :

- faire étalonner les instruments de mesure régulièrement auprès du fabricant ou d’un laboratoire spécialisé.

- protéger les appareils contre les chocs et la poussière notamment.

- effectuer la mesure dans une position confortable.

- maintenir fermement et sans bouger l’appareil lors de la mesure afin de garder l’appareil dans les mêmes conditions durant 5 à 10 secondes le temps que le flux se stabilise.

- assurer le contact parfait entre la paroi et l’appareil ou le cône dans le cas d’une mesure au niveau d’une bouche d’air.

- prendre plusieurs mesures successives.

De même, en préparation à la mesure, il conseille de :

- avoir placé et fermer l’ensemble des portes et fenêtres extérieures.

- fermer la ou les portes intérieures du local où se prend la mesure.

- ouvrir totalement les bouches d’alimentation ou d’extraction naturelles.

- tester en premier lieu le système en position nominale et bloquer les éventuels clapets régit par une ventilation à la demande en position nominale.

- remplacer éventuellement le ou les filtres par des neufs

- arrêter les autres systèmes qui entrainent une ventilation du local (appareils de combustion, hottes de cuisine, séchoirs, …).

- éviter d’effectuer les mesures lors de conditions climatiques extrêmes (par exemple, les périodes de grands vents).

L’étude OPTIVENT à notamment permis d’étudier la justesse de mesure de divers dispositifs dans une application résidentielle et de les classer en méthode fiable (V) ou moins fiable (X) en fonction des conditions de mesure :

|

Méthode de mesure |

Évacuation | Alimentation | Prix indicatif HTVA | Facilité d’utilisation | |||

| Bouche suffisamment ouverte et instrument centré ou non | Bouche très fermée | Bouche à flux symétrique, suffisamment ouverte et instrument centré | Bouche à flux symétrique et instrument non centré | Bouche à flux asymétrique ou latéral ou bouche très fermée |

|||

| Mesure au niveau de la bouche d’air | |||||||

| Compensation avec grille | V | V | V | V | V | 2 500-3 000 | Facile et rapide |

| Compensation sans grille | V | X | V | V | X | 2 500-3 000 | Facile et rapide |

| Anémomètre avec cône | V | X | V | X | X | < 1 000 | Facile et rapide |

| Petite sonde avec cône | X | X | X | X | X | < 1 000 | Moins facile |

| Petite sonde en conduit | V | V | V | Sans objet | < 1 000 | Moins pratique et calcul requis | |

| Mesure dans la section droite d’un conduit | |||||||

| Petite sonde en conduit | V | V | V | sans objet | V | < 1 000 | Réseau apparent nécessaire et calcul requis |

|

V = méthode fiable X = méthode moins fiable |

|||||||

Source : Centre Scientifique et Technique de la Construction.

Tube de Pitot

C’est le système de mesure le plus utilisé. Il constitue la mesure la plus précise pour les vitesses d’air supérieures à 2,5 à 3 m/s.

Il permet de mesurer la vitesse de l’air par la mesure d’une différence de pression. En effet, la pression dynamique pd, est fonction de la vitesse de l’air v (pd = 0,5 ρv², ρ = .. 1,2 .. kg/m³) et est égale à la différence entre la pression totale et la pression statique. Le tube est donc raccordé à un manomètre soit à liquide, soit digital.

Pour ne pas perturber la mesure, il faut être attentif à rester aligné avec le flux d’air (10° d’écart maximum).

Lors de la mesure au droit d’une bouche, la présence d’un cône peut être évitée si on glisse le tube entre les lames de la grille et que l’on effectue plusieurs mesures entre les différentes lames. De préférence, les lames de la grille doivent être placées en position droite.

Mesure dans une gaine et mesure à la sortie d’une bouche.

Anémomètre à hélice

Sondes d’anémomètre à hélice et à fil chaud.

Mesure de débit d’une bouche avec un anémomètre à hélice.

Il existe des anémomètres à hélice de toutes tailles de 15 à 200 mm de diamètre, les petits diamètres permettant les mesures dans les gaines et les grands à la sortie des bouches. Plusieurs possibilités existent : l’hélice peut faire corps ou non avec l’appareil de mesure, avec un cône ou encore être portée au bout d’une tige, ce qui permet des mesures à distance :

- Hélice sans cône : pour faire une mesure globale au refoulement d’une bouche de très petite dimension, l’anémomètre à hélice doit être installé dans un convergent-divergent (cône). Les mesures sans cônes sont très peu fiables dans le cas de petites bouches et dans tous les cas, pour plus de justesse de la mesure, on préférera une mesure en conduit si l’utilisation du cône n’est pas possible.

- Petite hélice (10 à 20 mm) avec cône : la mesure au centre du cône n’est souvent pas la meilleure pour caractériser le débit d’air de la bouche. Les erreurs de mesures obtenues sont généralement importante (jusqu’à 60%).

- Petite hélice (10 à 20 mm) en conduit : la mesure en conduit est a préférée aux autres méthodes avec hélice. Elle est beaucoup plus fiable. Toutefois, elle nécessite d’avoir accès au conduit ce qui est rarement le cas ou de rajouter un bout de conduit entre la fin du réseau et la bouche pour pouvoir effectuer la mesure. Il convient également de faire attention aux éventuelles fuites. La mesure dans un conduit supplémentaire n’est pas fiable pour des vitesses supérieures à 90 m³/h, il occasionne alors une trop grande perte de pression ce qui réduit significativement le débit réel.

- Grande hélice (environ 10cm) avec cône : c’est la méthode la plus répandues pour les petites bouches d’air mais pour donner une mesure fiable, il est nécessaire de respecter certaines recommandations pour les mesures sur bouches. En outre, elle est à proscrire lorsque la bouche est très fermée (>3/4 de sa plage de réglage) ou, en alimentation, si le flux est asymétrique ou latéral. Dans tous les cas, plus le cône sera grand et bien centré sur la bouche, plus la mesure sera fiable. Il existe depuis peu un dispositif (court tronçon cylindrique) que l’on ajoute à l’anémomètre et au cône et qui permet de stabiliser le flux ce qui permet d’améliorer les mesures. Comme dans le conduit supplémentaire, la mesure n’est plus fiable pour des vitesses supérieures à 90 m³/h pour les mêmes raisons.

Pour obtenir une mesure précise, l’anémomètre à hélice doit être étalonné régulièrement, les transports, les manipulations, l’exposition à des ambiances plus ou moins polluées pouvant altérer la vitesse de rotation de l’hélice. De plus, l’axe de l’hélice doit être maintenu parallèlement à l’axe de l’écoulement (10° d’écart maximum). L’utilisation de l’anémomètre à hélice est valable pour des vitesses d’air supérieur à 1 m/s.

Anémomètre à fil chaud

Le principe du fil chaud consiste à mesurer la puissance nécessaire au maintien en température du fil qui dépend de la vitesse de l’air. La mesure est souvent combinée à une mesure de température. Ces appareils sont peu sensibles aux chocs mais les poussières peuvent altérer les conditions de refroidissement du fil. Les anémomètres à fil chaud, contrairement aux hélices, permettent de mesurer de très faibles vitesses entre 0.2 et 3 m/s. Comme pour les hélices de petites dimensions, la mesure en conduit est a préférée à l’utilisation d’un cône et une mesure à la bouche d’air.

Débitmètre à compensation

Manomètre

On peut estimer le débit traversant un composant du système de ventilation (filtre, échangeur de chaleur, diaphragme, clapet, etc.) équipé d’une mesure de pression différentielle en connaissant les caractéristiques de l’élément utilisé. Dans leur catalogue, les fabricants indiquent pour chaque élément la perte de charge initiale et le débit pour lequel cette perte de charge est calculée.

Si on dispose d’une mesure de pression différentielle au droit du dispositif, par exemple nécessaire pour optimaliser sa durée de vie, on connaît immédiatement le débit traversant :

débitréel = (Δpmesuré / Δpcatalogue) 0,5 x débitcatalogue

Pour les filtres à poches, ces valeurs sont parfois données pour une poche. Il faut alors multiplier par le nombre de poches pour obtenir le débit total.

Méthode du sac

Gaz traceurs

Il faut noter que la mesure du débit d’une entrée d’air naturelle n’est pas possible avec un anémomètre étant donné la faible vitesse de l’air au droit de celle-ci. On peut dans ce cas avoir recours à la technique des gaz traceurs pour estimer le débit de ventilation.

Il existe plusieurs méthodes de mesure par gaz traceur

- La première consiste à injecter (au temps t0) dans un local une dose donnée de gaz, donnant lieu à une concentration (C0) de gaz dans l’ambiance. La concentration de gaz (C1) diminue ensuite en fonction de l’apport d’air neuf dans le local. Elle est alors mesurée à plusieurs instants successifs (au temps t1), à plusieurs endroits dans la pièce. La vitesse de décroissance de la concentration en gaz traceur est une mesure du taux de renouvellement d’air β :

β [h – 1] = ln (C0 – C1) / (t0 – t1)

- La deuxième méthode consiste à injecter en permanence un gaz traceur pour maintenir, dans le local, une concentration (C) de gaz constante. L’injection est donc commandée par un régulateur et la sonde de mesure. Le débit d’air neuf (q) du local est donc proportionnel au débit de gaz injecté (qg) :

q [m³ / h] = qg / C

- La troisième méthode donne de très bons résultats et est peu onéreuse. Elle consiste à injecter un gaz traceur (composé organique cyclique perfluoré) au moyen d’une cellule à effusion, c’est-à-dire une petite capsule remplie de gaz liquide et fermée par un bouchon de caoutchouc perméable au gaz. Un très faible flux de traceur est ainsi diffusé dans la zone à analyser. En un autre endroit de cette zone, une cellule contenant du charbon actif adsorbe le gaz émis. Plus le taux de renouvellement d’air de la zone est faible, plus la concentration en traceur dans l’air et donc dans le charbon actif est élevée. Après une période pouvant aller de quelques heures à quelques semaines, les capsules de charbon actif sont fermées et analysées par un laboratoire. On en déduit le taux de renouvellement d’air moyen de la zone.

![Évaluer la rentabilité d’une rénovation [ventilation]](https://energieplus-lesite.be/wp-content/uploads/2019/11/rentabilite-500x383.jpg)

Auteur : les anciens

Eté 2008 : Brieuc.

Notes : 22.01.09

20/03/09, par Julien

Mai 2009