Sommaire

Les principes à suivre

Les projets d’amélioration peuvent poursuivre plusieurs objectifs :

- réduire la consommation d’énergie,

- limiter la pointe de puissance quart-horaire,

- améliorer la maintenance de l’installation.

Objectif 1 : réduire la consommation d’énergie de l’installation frigorifique

Prenons l’exemple d’une installation où l’évaporateur refroidit la boucle d’eau glacée alimentant les ventilo-convecteurs. Il est possible d’envisager 3 niveaux d’intervention : le local, la boucle d’eau glacée et la machine frigorifique (chiller).

- La mesure la plus évidente consiste à réduire le besoin de rafraîchissement des locaux, entraînant de facto la mise au repos du compresseur !

| Rehausser la température intérieure. | |

| Installer des stores extérieurs | |

| Limiter les puissances d’éclairage. | |

| Limiter les débits de ventilation. |

- La diminution des pertes en ligne du fluide réfrigérant ou de l’eau glacée constitue un deuxième axe de réflexion : isolation des conduites, augmentation de la température du réseau d’eau,…

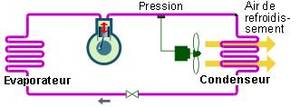

- Pour diminuer le travail du compresseur, il faut diminuer le taux de compression, entre la pression d’évaporation et la pression de condensation. Or la thermodynamique nous montre que ces pressions de fluide frigorigène correspondent toujours à des niveaux de température du fluide. Diminuer le travail du compresseur, c’est donc diminuer l’écart de température entre évaporateur et condenseur. En pratique, on cherchera donc à augmenter la température à l’évaporateur (utiliser de l’eau glacée moins froide) et à diminuer la température au condenseur (profiter d’un air refroidisseur à plus basse température).

|

3°C en plus à l’évaporateur, c’est 10 % de consommation en moins. 3°C en moins au condenseur, c’est 10 % de consommation en moins. |

Ces valeurs sont des valeurs moyennes; la diminution de consommation suite à la hausse de la température à l’évaporateur est de 2 % par degré pour les compresseurs à piston, de 3 % par degré pour les compresseurs centrifuges et de 4 % par degré pour les compresseurs à vis (source : “Energy Audit of building systems”, M. Krarti, CRC Press).

Ces modifications seront faites en concertation avec le constructeur du matériel, car chaque machine est conçue pour fonctionner dans des plages données. De plus, la responsabilité du constructeur sera dégagée si les paramètres de fonctionnement sont modifiés sans son accord.

- Limiter le fonctionnement du compresseur à charge réduite car en dessous de 20 % de sa puissance nominale, le rendement de production de froid d’une machine frigorifique s’écroule ! Par un fractionnement de la puissance installée, par un entraînement à vitesse variable, … il faut adapter la puissance à la demande.

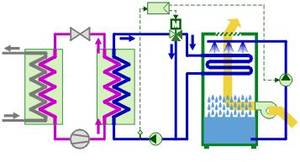

- On peut également chercher les solutions qui permettraient de se passer de l’installation frigorifique ! On pense tout particulièrement aux périodes d’hiver ou de mi-saison pour lesquelles un by-pass de l’installation peut être envisagée : ce sont les techniques de “free chilling”.

- Il est également possible de préchauffer l’eau chaude sanitaire ou l’air de ventilation : ce sont les techniques pour récupérer la chaleur évacuée au condenseur.

Objectif 2 : réduire la pointe de courant électrique appelée par l’installation

On sait que les bâtiments climatisés ont avantage à bénéficier de la tarification électrique dite “horo-saisonnier”. Mais celle-ci pénalise certaines heures de la journée (tout particulièrement les “heures de pointe” en hiver). Et tous les tarifs privilégient la consommation d’électricité nocturne.

| Pour en savoir plus sur le tarif de la facture électrique. |

Aussi, une gestion de la charge par délestage ou par déplacement des périodes de fonctionnement doit être étudiée. C’est dans ce but de produire du froid la nuit que sont installés des bâches d’eau glacée ou des bacs à glace. Un étalement de la charge frigorifique est ainsi réalisé et permet dès lors un sous-dimensionnement de la puissance installée et un fonctionnement plus régulier des compresseurs. Elle sous-entend malheureusement des pertes énergétiques supplémentaires suite au stockage du froid. Cette technique est intéressante par le lissage du profil de la consommation électrique.

| Pour en savoir plus sur le délestage. | |

| Pour en savoir plus le déplacement des périodes d’utilisation. |

Remarque : les pompes de circulation des groupes froids sont souvent surdimensionnées. Le réseau d’eau glacée doit fonctionner avec un écart de température de l’ordre de 5K (ex : départ 7° – retour 12°). Si, par temps très chaud, le régime 7° -12° tourne en réalité à 7° – 9°, le surdimensionnement de la pompe dépasse 2. Or, les puissances étant proportionnelles au cube des débits, un surdimensionnement par 2 entraînera une consommation multipliée par 8 !

Pour réaliser ces économies potentielles d’électricité, on pensera à adapter les vitesses aux besoins.

Objectif 3 : améliorer la maintenance de l’installation

L’amélioration de la régulation peut également avoir pour objectif de privilégier le bon fonctionnement du matériel, en diminuant ainsi le risque de panne et en améliorant la longévité du matériel.

Contrôler la surchauffe, vérifier le sous-refroidissement, mesurer l’intensité électrique appelée, …

| Pour plus d’infos sur les mesures de maintenance à mettre en œuvre. |

Un secret dans ce domaine : si l’installation a été bien mise au point initialement, la meilleure solution consiste à mesurer tous les paramètres de l’installation et à les comparer d’année en année. C’est “par rapport à elle-même” que l’on peut au mieux juger la qualité d’une installation frigorifique.

Gérer la durée de fonctionnement de l’installation frigorifique

À l’image d’un moteur diesel, une installation frigorifique sera d’autant plus efficace qu’elle travaille sur des longues périodes, sans arrêts successifs.

Programmation horaire

A l’aide d’une horloge, il est utile de minimiser le temps de marche du système de réfrigération en fonction des périodes d’occupation du bâtiment et de la charge de refroidissement. Si l’on dispose d’un système de régulation numérique, il peut être encore plus utile de rendre ces temps de fonctionnement dépendants de la température extérieure. Par période de forte chaleur, on pourra alors laisser fonctionner les équipements 24h/24.

Attention : l’horloge ne doit pas redémarrer l’installation en période de tarif électrique défavorable, pour limiter le coût de la pointe quart-horaire. Si nécessaire, il faudra anticiper la période de démarrage afin d’éviter un appel de puissance anormal.

Seuil de fonctionnement en fonction de la température extérieure

Il est possible de n’enclencher le groupe de froid que pour un seuil de température extérieure minimal suffisant. Par exemple, la machine frigorifique ne peut s’enclencher que si la T°ext dépasse 13°C. Ce verrouillage par un thermostat peut bloquer l’enclenchement en période de mi-saison, s’il est remarqué que la surchauffe intérieure est passagère et sera traduite en économie de chauffage une fois le soleil reparti.

On vérifiera préalablement que des besoins non liés à la température extérieure ne sont pas présents.

Une telle action peut également se concevoir pour le deuxième compresseur mis en cascade. Il est utile de l’empêcher de démarrer le lundi matin pour 1/4 d’heure !

Coupure de l’alimentation des carters des compresseurs à pistons

Il est intéressant de couper l’alimentation du chauffage des carters pendant la période d’arrêt de la réfrigération. Il s’agit d’une puissance de l’ordre de 100 Watts généralement, qui est mise en service à l’arrêt du compresseur. Tout l’hiver, ces 100 Watts seront donc consommés inutilement.

Pour être complet, signalons que certains considèrent que ce chauffage permanent évite que de l’humidité ne corrode les parties électriques du compresseur. On consultera donc le fournisseur du matériel avant de prendre une décision.

Limiter les pertes des réseaux

Stopper la circulation d’eau glacée dans les circuits non demandeurs en hiver, dans les bâtiments où une partie du réseau doit fonctionner toute l’année.

Si les besoins de froid d’hiver sont limités à un local ou un ensemble déterminé de locaux, refroidir ces locaux par un système indépendant (ex: utilisation des splits de secours présents dans le local informatique pour arrêter le système de refroidissement principal pendant l’hiver : c’est lui qui sera le secours en cas de défaillance des splits).

Stopper les installations la nuit et les W-E, si pas de besoin

Cette proposition doit être étudiée avant d’être appliquée.

Si le bâtiment est très peu inerte, l’installation doit être stoppée la nuit. Le refroidissement naturel nocturne sera favorable (il peut même être favorisé par une ventilation nocturne accélérée, si des taux horaires de renouvellement d’air supérieurs à 4 sont possibles). Tout arrêt nocturne entraîne systématiquement des économies énergétiques puisque les pertes de maintien sont annulées. Et ceci, même si ultérieurement il faudra remettre la boucle d’eau glacée en régime.

| Pour en savoir plus sur l’ exploitation du pouvoir rafraîchissant de l’air extérieur. |

Par contre, un bâtiment très inerte accumulera dans ses parois une quantité importante de chaleur. Un fonctionnement nocturne de la climatisation (à bas prix du kWh électrique) permettrait de le décharger de la chaleur excédentaire avant le début de la journée suivante. A défaut, la chaleur devra être évacuée au matin, entraînant une puissance appelée supplémentaire.

Remarque : couper l’installation par périodes de fortes chaleurs pourrait poser problème (sauf réserve de puissance importante pour la relance, condenseur surdimensionné,… ). Autrement, au moment de réenclencher, le pressostat de la haute pression risque de déclencher car la demande est trop importante…

Augmenter la température de départ de la boucle d’eau glacée

D’abord une maintenance de l’installation

L’évaporateur doit être régulièrement détartré. La meilleure indication consiste à suivre l’écart entre la T°évaporation et la T°eau glacée.

| Valeur test

En général, si l’écart entre T°évaporation et la T°eau sortie évaporateur > 6 à 7 K, il y a encrassement et donc chute de rendement. Si l’écart subsiste après le nettoyage, il faut envisager l’extension de la surface de l’évaporateur. |

| Pour plus d’infos sur les mesures de maintenance à mettre en œuvre. |

Un régime de fonctionnement adapté à une période canicule !

Le bureau d’études a dimensionné l’installation afin de répondre aux conditions extrêmes de température extérieure (+/- 32°C) et d’ensoleillement (ciel serein). Par exemple, il a prévu pour la boucle d’eau glacée le régime : départ 6° – retour 12°.

La boucle d’eau glacée circule dans un bâtiment à 22°…24°C. Elle présente donc des pertes tout au long de son parcours. En rehaussant la température de départ de l’eau, on diminue le Delta T° et donc les pertes.

De plus, l’air ambiant condense en dessous de 12°C environ. Beaucoup d’énergie du compresseur est donc consacrée à déshumidifier l’air dans les échangeurs, déshumidification qui n’est pas toujours nécessaire (on parle d’une consommation de chaleur latente). Faire travailler l’eau froide au régime 12° – 18° est beaucoup plus efficace. Mais la puissance frigorifique de l’échangeur diminue puisque le delta T° diminue … Il faudra donc surdimensionner l’échangeur du ventilo-convecteur, par exemple. Donc un investissement plus élevé au départ, mais un coût d’exploitation nettement plus faible ensuite durant toute la durée de vie de l’appareil.

|

Un ventilo-convecteur fonctionnant au régime 6°-12° consomme environ 30 % de son énergie pour déshumidifier l’air ambiant… |

Comment augmenter la température du régime d’eau glacée ? Diverses adaptations de l’installation sont possibles afin de mieux “coller” aux besoins variables.

Partons d’une installation correctement dimensionnée pour vaincre la demande extrême.

1ère possibilité : réaliser une température glissante sur le départ de l’évaporateur

Imaginons que la charge thermique du local n’atteigne que la moitié de la charge nominale. La vanne va progressivement se fermer jusquà ne laisser passer (en première approximation) que 20% du débit d’eau à 6°C.

On pourrait dès lors remonter le départ d’eau de la machine frigorifique à 9°C. La vanne s’ouvrirait à 33%.

On voit qu’il reste de la marge de fonctionnement à l’équipement puisque seul un départ à 12°C donnerait une vanne totalement ouverte.

En réalité, la vanne ne serait pas encore totalement ouverte car l’échangeur augmente d’efficacité suite au fait qu’il ne perd moins d’énergie à déshumidifier l’air. Si de plus on prend en compte que l’échangeur est probablement surdimensionné, on est tout à fait du côté de la sécurité !

Conclusions : on peut sans crainte adopter le régime suivant pour le départ de l’eau froide : 6° en été, 9° en mi-saison, 12° en hiver. Le plus simple est de tester le fonctionnement avec ces valeurs… et de les augmenter l’année suivante encore, s’il n’y a pas de plaintes !

Remarque : Pour que cette solution convienne, il faut :

- Que le profil de consommation du bâtiment soit lié à l’évolution de la température extérieure. En climatisation, c’est le cas lorsque les besoins de réfrigération sont ceux liés au traitement de l’air neuf. Par contre, les apports dus aux machines, à l’éclairage, aux personnes sont constants. Quant aux apports solaires, ils sont en moyenne liés à l’évolution de la température extérieure pour les façades Est et Ouest (c’est en été que température et soleil sont au maximum), de même que pour les apports des surfaces vitrées horizontales. Par contre, sur une façade Sud, le soleil est plus important en mars qu’en juillet !

- Que tous les échangeurs (ventilos, par exemple) du circuit puissent fonctionner dans ces conditions.

- Avoir des compresseurs qui autorisent une température d’évaporation suffisamment élevée et disposer d’une régulation de commande disponible (certaines machines “standards” ne donnent pas accès à la modification de la température d’eau de départ –> consulter le fabricant).

En fait, agir sur la température de départ de l’eau glacée suppose une bonne connaissance de son installation et de l’origine des apports à vaincre. Par exemple, il sera très utile de suivre l’évolution de l’écart de température (départ – retour) de l’eau glacée durant l’année : un départ 6° – retour 8° en hiver suivi d’un régime 6° – 11° en été est signe qu’il est possible de remonter la température de départ en hiver, puisque les besoins sont faibles.

En mi-saison, l’installation pourra toujours répondre à un apport solaire momentané, mais proportionnellement avec une puissance maximale plus faible puisque la température de départ de l’eau glacée sera plus élevée. Cette régulation peut se faire, soit manuellement (2 ou 3 adaptations par an), soit automatiquement. Dans ce cas, il faudra trouver l’emplacement du capteur qui sera fidèle des besoins de l’installation (sonde extérieure, par exemple).

|

Parallèle avec le chauffage des bâtiments : on ne régule pas l’installation avec les seules vannes thermostatiques. Un régulateur avec courbe de chauffe adapte d’abord la température de départ en fonction de la sonde extérieure. |

|

Exemple d’application : les centres informatiques L’évolution actuelle de la performance de l’équipement informatique entraîne généralement une baisse des consommations d’énergie et donc des puissances thermiques à évacuer. Si jadis on dimensionnait à plus de 400 W/m², on table actuellement sur 150 W/m². Les anciennes installations, à présent surdimensionnées, verront donc favorablement leur température de départ d’eau glacée augmenter. À noter : attention à la puissance des ventilateurs, prévus pour transporter la puissance d’origine, car ils risquent de constituer à présent une partie importante de la charge frigorifique ! |

2ème possibilité : réaliser des réseaux distincts avec une modulation par vanne 3 voies sur chaque départ

Si l’installation comporte plusieurs types de locaux dont les besoins sont différents, cela se complique !

Par exemple, imaginons qu’il existe un local informatique (avec des besoins constants toute l’année) et dont la puissance de l’émetteur est juste suffisante : il devra toujours être alimenté à 6°. Si par ailleurs, plusieurs locaux de bureaux plein sud avec larges baies vitrées présentent des besoins liés à la température extérieure et à l’ensoleillement, une modulation de la température de départ de ce circuit sera intéressante.

On peut alors réaliser des circuits différents commandés à des températures différentes, via des vannes trois voies motorisées. Ici, on ne modulera que la température du circuit “bureaux”.

|

Parallèle avec le chauffage des bâtiments : il apparaît normal de séparer les circuits en zones thermiquement homogènes (façade Sud, façade Nord,…), puis de moduler la température de départ de chaque circuit en fonction des besoins de la zone qu’il alimente. Ne disposer que d’une seule boucle d’eau glacée à 6°, c’est un peu comme si le chauffage n’était alimenté que par une seule boucle à 90°…! |

Remarque : si les émetteurs sont équipés de vannes 2 voies pour régler leur débit, une régulation d’ensemble par la GTC (Gestion Technique Centralisée) permettrait de créer un “découpage virtuel” de l’installation et de piloter les émetteurs par groupes de locaux, en fonction de l’orientation, de l’usage, des horaires, des températures de consigne, etc…

3ème possibilité : maintenir les températures de retour les plus hautes possibles

Cette technique nécessite des éléments terminaux (comme les ventilo-convecteurs, les centrales d’air, les sous-stations, …) régulés avec des vannes deux voies (régulation par le débit). Lorsque les besoins diminuent, le débit total de la boucle diminue également. Pour maintenir la pression constante aux bornes des équipements, on utilise des pompes à débit variable pilotées soit par la température de retour qui doit toujours dépasser une certaine valeur, soit par la pression.

Par opposition à la 1ère possibilité de régulation sur sonde extérieure, on réalise ici une régulation sur boucle fermée plus fidèle aux besoins du bâtiment. Pour l’évaporateur, ce n’est plus la température de départ qui est augmentée, mais la température de retour (régime 6/14 ou 6/16 par exemple). La température moyenne de fonctionnement à l’évaporateur est augmentée, ce qui est favorable.

Remarque.

En thermique, il existe deux manières de réguler : agir sur le débit ou agir sur la température.

Moduler le débit sous-entend conserver une température constante.

En chauffage, le régime de température adopté lors du dimensionnement du matériel est élevé : généralement 90°-70°. Ceci entraîne un écart de température élevé par rapport à l’ambiance et donc des pertes de maintien élevée. On aura donc tout intérêt à réguler sur la température.

En réfrigération, par contre, le régime classique 6°-12° présente peu d’écart par rapport à l’ambiance. De plus, le débit est important (à puissance égale, il faut 4 fois plus de débit pour transporter du froid que du chaud puisque le Delta T° est 4 fois plus petit) et sa modulation est plus aisée. Si les besoins sont fort variables, on sera dès lors plus facilement tenté par une régulation sur le débit, avec une température de départ constante, une température de retour la plus élevée possible… et des économies d’énergie sur le transport de l’eau par l’utilisation d’une pompe à vitesse variable.

Cependant, un débit minimum dans l’évaporateur est requis par le constructeur, sous peine de le geler à certains endroits. L’installation devra comprendre un by-pass de recyclage.

Améliorer la régulation de puissance du compresseur

Vérifier la surpuissance éventuelle

Pour vérifier l’ordre de grandeur de la puissance installée, un ratio (très approximatif !) de 100 W/m² peut situer les besoins d’un immeuble de bureaux. La puissance totale du bâtiment ainsi trouvée sera multipliée par 2/3 pour tenir compte de la non-simultanéité des besoins. On peut en déduire un éventuel surdimensionnement qui renforce le besoin de découpage de la puissance.

Attention : il est possible que le gestionnaire souhaite un dédoublement de la puissance pour des raisons de sécurité (on place alors 2 machines au lieu d’une, ou deux compresseurs de 100% de la puissance raccordés sur des condenseurs indépendants). L’essentiel est alors de vérifier qu’ils ne s’enclenchent pas tous les 2 à la relance du matin pour 15 minutes…

La machine frigorifique s’adapte mal aux bas régimes…

Une diminution de 25 % de la puissance frigorifique du groupe ne réduit la puissance électrique absorbée que de 10 % en moyenne !

Il est donc préférable que le compresseur soit découpé en plusieurs niveaux de puissances (par exemple, via un découpage en plusieurs compresseurs).

De plus, l’enclenchement d’un grand groupe peut générer une pointe de puissance électrique importante. Ce sera particulièrement coûteux si l’enclenchement se fait en hiver, alors que le bâtiment est sous le tarif horosaisonnier !

Si l’idéal est la régulation par variation de vitesse du compresseur, la mise hors-service de cylindres est une méthode assez répandue parmi les techniques de modulation de la puissance sur une installation existante.

En pratique une vanne magnétique est posée sur la tête de culasse, ce qui rend inopérant un des cylindres qui travaille dans le vide.

Avantage : pour éviter les pointes de courant de démarrage, il est possible de démarrer à vide le compresseur.

- Ce réglage est énergétiquement moins favorable; les cylindres tournant à vide ont pour conséquence que, pour une puissance de réfrigération de 50 %, par exemple, la machine absorbe encore environ 65 % de la puissance d’entraînement.

- La variation de la puissance n’est pas continue (sauts de puissance).

- L’usure de la machine est pratiquement identique à vide ou en charge.

Mais toute intervention sur une installation existante doit avoir l’aval du constructeur (par exemple, un abaissement de vitesse peut modifier dangereusement le régime de lubrification).

| Pour plus de détails, consultez le choix de la régulation de la machine frigorifique. |

Créer un ballon tampon

En effet, le ballon tampon amplifie l’inertie thermique de l’installation, ce qui prolonge la durée de fonctionnement des compresseurs. Il permet de résoudre le problème de l’anti-court cycle (c’est à dire la temporisation du démarrage si l’installation vient de s’arrêter) et de prolonger la durée de vie du matériel en diminuant le nombre de démarrages par heure ou par jour.

On sera attentif à la position de la sonde de régulation par rapport au ballon. Par exemple, réguler le compresseur en fonction de la température du ballon-tampon lui-même est une bonne solution. En tous cas, la sonde ne doit pas se trouver en amont du ballon. Lorsque l’utilisateur démarre, le train de chaleur qu’il génère dans l’évaporateur doit être absorbé par le ballon avant que la sonde ne le détecte.

Ainsi l’inertie du ballon aura bien été valorisée.

On dimensionne un ballon tampon de telle sorte que son stockage corresponde à 5 à 10 minutes de la consommation en eau glacée.

Supprimer la régulation par injection des gaz chauds

Le réglage par “injection des gaz chauds“, doit être qualifié de “pur anéantissement d’énergie”. Dans ce cas, la puissance absorbée reste la même lorsque la puissance de réfrigération diminue. De plus, il provoque un échauffement du moteur. Dans la mesure du possible, il faut mettre ce système hors service dans les installations existantes.

La régulation par “injection des gaz chauds” est une aberration, puisque pour maintenir le débit constant dans l’évaporateur, on “fait fonctionner le compresseur sur lui-même”. Mais cette technique évite tout risque de gel dans l’évaporateur.

Comparaison : imaginons une pompe qui vide un réservoir “bas” vers un réservoir “haut”. De peur du risque qu’elle se désamorce si elle n’a plus assez d’eau à pomper, on lui réinjecte de l’eau venant du réservoir “haut”. Ainsi elle peut continuer à fonctionner sans problème !

L’injection de gaz chauds est rencontrée en climatisation sur des groupes avec un compresseur n’ayant pas de système interne de régulation de puissance, sur des petits chillers et des systèmes à détente directe (roof-top, par exemple) : c’est absolument à proscrire.

| Cette technique est présente sur le terrain puisque voici ce que nous a écrit un installateur frigoriste à ce sujet :

“Il est vrai qu’en terme de régulation le principe est évidemment à proscrire, mais il est très fréquent que nous utilisions l’injection de gaz chauds lorsque nous intervenons chez des clients qui ont très peu soin de leur installation : batteries ou filtres d’évaporateurs pas nettoyés. Ceci afin d’éviter la formation de givre important sur les batteries,… et les problèmes d’écoulement qui s’en suivent (les bacs d’écoulement de certaines marques de climatiseurs ne peuvent contenir ce flux massif d’eau, ainsi que les pompes de relevages de condensats qui ne sont pas prévues pour évacuer autant d’eau, d’où les débordements). Nous utilisons également l’injection de gaz chauds lorsque nous installons une unité extérieure sur deux unités intérieures et que nous n’avons pas affaire à des compresseurs inverter ou à deux compresseurs dans l’unité extérieure. Ces réalités sont très fréquentes car le coût d’installation est un critère de choix pour le client final. Nous le mettons toutefois en garde du très mauvais rendement énergétique lorsque seule une unité intérieure sur les deux est utilisée. En prévoyant l’injection de gaz chaud sur ce type d’installation, nous savons que, heureusement, dans la majeure partie du temps d’utilisation de la climatisation, les deux unités intérieures sont utilisées en même temps (chaque circuit d’unité intérieure est muni d’une vanne magnétique).” |

Quels sont les indices de l’existence d’une telle régulation ? On aura des soupçons si l’on constate que le compresseur ne s’arrête pratiquement jamais. Et on vérifiera alors s’il y a présence d’équipements raccordant la haute pression (sortie compresseur) et la ligne d’aspiration (entrée évaporateur). Ensuite, on appelle le frigoriste !

Alternatives

- Il faut absolument la remplacer, idéalement par la vraie solution actuelle, la variation de vitesse du compresseur (INVERTER). L’investissement est plus élevé bien sûr, mais l’économie d’énergie résultante permet d’amortir facilement l’investissement.

- Une modulation de puissance par l’usage de solénoïdes pour délester certains cylindres permet des économies substantielles (consulter un frigoriste).

- À défaut, prévoir 2 à 3 plus petites machines en centrale.

Augmenter le seuil de pression de déclenchement du compresseur

Si le compresseur déclenche régulièrement par période de forte chaleur, c’est suite au pressostat HP (Haute Pression) : la condensation se fait à trop haut niveau de pression.

Le frigoriste risque malheureusement de diagnostiquer une insuffisance de puissance de l’installation (ce qui est exact) et de proposer un remplacement par un compresseur plus puissant. Mais la nouvelle installation sera surpuissante toute l’année…

Si le fabricant l’autorise, il vaut mieux augmenter le seuil de pression de déclenchement du compresseur. La machine frigorifique pourra alors continuer à fonctionner, tout en donnant temporairement une puissance frigorifique plus faible que sa valeur nominale. L’inconfort résultant sera limité.

On étudiera également si ce n’est pas le condenseur qui est sous-dimensionné par rapport au compresseur : une augmentation de surface de condensation améliorera le rendement toute l’année.

Une supervision par régulation numérique

La régulation d’ensemble en sera fortement améliorée :

- possibilité de modifier les points de consignes, les horaires de fonctionnement, …. à distance,

- création d’alarme avant que les conséquences ne soient perçues de l’occupant,

- possibilité de réaliser un délestage du groupe au moment de la pointe ¼ horaire du bâtiment,

- visualisation meilleure du fonctionnement par mesure des pressions et des températures tout au long du cycle (via l’historique enregistré),

- estimation des performances, de l’énergie consommée, …

Exemples.

|

Améliorer le fonctionnement du condenseur et de la tour de refroidissement

Principe de base : abaisser la température de condensation

Abaisser la température de condensation, c’est abaisser le niveau de pression à la sortie du compresseur, c’est donc diminuer le travail de celui-ci et l’énergie qu’il consomme. On considère qu’abaisser la température de condensation de 1°C génère environ 3 % d’économie.

Abaisser la température de l’air extérieur

L’emplacement du condenseur doit éviter un réchauffement local de l’air. Par exemple, un condenseur placé sur une toiture couverte de roofing noir entraînera une surchauffe locale de l’air de plusieurs degrés en période d’ensoleillement … Le fait de répandre du gravier blanc sur la toiture et sous le condenseur sera favorable.

L’emplacement du condenseur devra éviter un ensoleillement direct de l’échangeur. Si le placement à l’ombre est impossible, le placement d’un système d’ombrage permettra d’abaisser le niveau de température.

Eviter la recirculation de l’air aspiré

Si le condenseur est situé trop prêt d’une paroi, l’air expulsé par le ventilateur centrifuge risque d’être rebouclé vers l’aspiration : de l’air chaud se mélange à l’air froid, la température de l’air d’aspiration augmente, … de même que la température de condensation.

Comment s’en rendre compte ? En se plaçant entre la paroi et le condenseur lorsque celui-ci est à l’arrêt. Au démarrage du condenseur, on ne peut sentir l’arrivée de chaleur. À défaut, on utilisera la poire à fumée.

Favoriser l’échange de chaleur

| Valeur test

Pour un condenseur à eau, si l’écart entre T°condensation et la T°eau sortie condenseur > 6 à 10 K, il y a encrassement et donc chute de rendement. Si le dT° dépasse 15 K, il faut envisager l’extension de la surface du condenseur. Pour un condenseur à air, l’écart entre la température de condensation et la température de l’air à l’entrée doit être de l’ordre de 15 à 20 K à pleine charge. A charge partielle, le delta T° doit diminuer proportionnellement. Remarque : pour connaître la température de condensation, lire la haute pression, et se référer tableau de correspondance température/pression du fluide frigorigène (Exemple pour le R22, R134a et R407c). |

- Par un nettoyage régulier des ailettes (condenseurs à air), tout particulièrement à l’automne, avec la chute des feuilles. Nettoyage à l’air comprimé (si l’épaisseur des ailettes est inférieure à 0,15mm), ou à l’eau à faible pression si présence de boues (attention à la fragilité des ailettes, diriger le jet bien perpendiculairement au condenseur).

- Par un détartrage régulier des conduites (condenseurs à eau). Si une tour ouverte est installée, un adoucisseur d’eau s’impose.

| Pour plus d’infos sur les mesures de maintenance à mettre en œuvre. |

Modifier la régulation du condenseur

Nous devrions avoir des excellents rendements dans nos régions où les canicules sont rares ! La température extérieure avoisine les 12 à 20°C lorsque la clim est en route. La température de condensation devrait être de l’ordre 24 à 32°C. Mieux, certains locaux à charges internes importantes (par exemple, les salles informatiques) doivent être aussi climatisés en mi-saison ou encore en hiver. Dans ce cas, lorsque la température de l’air extérieur diminue, la capacité de refroidissement du condenseur augmente.

En théorie, c’est tout bénéfice pour le compresseur qui a moins de mal à travailler !

Et pourtant …

Problème avec les détendeurs thermostatiques

Le constructeur souhaite qu’une différence de pression minimale existe au niveau du détendeur, pour assurer une quantité de débit de fluide frigorifique suffisante dans l’évaporateur. C’est la Haute Pression qui pousse le réfrigérant à travers l’orifice de la vanne du détendeur. Il en résulte, avec une haute pression trop faible, que l’alimentation en réfrigérant est insuffisante, particulièrement au démarrage. Le compresseur aspire mais il est sous-alimenté.

La basse pression devient aussi insuffisante et le groupe se met en sécurité Basse Pression. Mais comme cette sécurité est à réenclenchement automatique, le groupe “pompe”, se fatigue et finalement déclenche par son thermique.

Avec un détendeur thermostatique, il est donc nécessaire de maintenir une Haute Pression suffisamment élevée. Dès lors, le constructeur impose une pression minimale, côté HP, à la sortie du condenseur (par exemple 12 bars pour le R22).

Ce problème est renforcé en hiver… Si l’air est à 0°C, la surface d’échange devient excessive. De plus, on n’aura plus besoin de la pleine puissance frigorifique. De sorte que le condenseur sera largement surdimensionné pendant les périodes froides.

S’il fait plus froid dehors, le constructeur va diminuer le débit d’air de refroidissement (en arrêtant l’un ou l’autre ventilateur, par exemple), mais il va maintenir le niveau de pression ! en fait, la régulation des ventilateurs sera réalisée sur base du pressostat HP.

Il y a économie sur le ventilateur… mais pas sur le compresseur !

Première amélioration : travailler avec un ventilateur à vitesse variable ou une cascade de ventilateurs

Supposons que le ventilateur du condenseur fonctionne en tout ou rien, avec l’exigence constructeur de maintenir les 12 bars minimum.

Par exemple, il s’enclenche lorsque la pression monte à 16 bars et déclenche lorsque la pression descend à 12 bars. Ceci entraîne des cycles on-off “rapides” (+/- 2 min.) et une “fatigue” du moteur. En plus la mise en route brutale du ventilateur provoquera une chute soudaine de la pression et de la température de condensation. Ceci provoque à son tour une ré-évaporation du liquide resté à la même température. Les bulles de vapeur provoqués par ce phénomène peuvent perturber le bon fonctionnement du détendeur et donc de l’installation (“flash gaz”).

Si par contre, on utilise un ventilateur à vitesse variable (moteur spécial ou régulateur de vitesse de rotation externe), en plus de la réduction de consommation du ventilateur, on optimisera le fonctionnement du compresseur qui restera régulé à 12 bars (dès que la pression augmente, le ventilateur accélère; et si la charge augmente encore, c’est la pression qui augmente naturellement).

Si le condenseur dispose de plusieurs ventilateurs, on obtient un résultat similaire à partir d’une mise en cascade des ventilateurs, via un pressostat à plusieurs étages. Cette fois, la pression de condensation est stable, ce qui évite la formation de bulles de gaz à l’entrée de l’évaporateur.

Remarque : installer la vitesse variable sur les ventilateurs existants peut demander le remplacement du moteur du ventilateur.

Cas particulier

Comme le condenseur est entièrement à l’extérieur, par très basse température, c’est toute la masse métallique qui est à 0°C et, même clapets complètement fermés, le réfrigérant se condense à trop faible pression. Il faut dans ce cas rendre inopérants un certain nombre de tubes.

Pour les rendre inopérants, il suffit de remplir d’office certains tubes avec du réfrigérant liquide. Ce réfrigérant liquide sera sous-refroidi mais la surface d’échange utile du condenseur ayant fortement diminué, il ne pourra en condenser trop. Ce remplissage est obtenu par une vanne à 3 voies fonctionnant automatiquement et branchée sur un réservoir auxiliaire de réfrigérant.

Comme il faut une certaine quantité de liquide pour remplir ces tubes, il y a lieu de prévoir un réservoir et une quantité de réfrigérant suffisamment grande.

| Exemple.

Un climatiseur devant fonctionner pour des températures extérieures inférieures à 17°C doit être équipé d’un ventilateur de condenseur à vitesse variable. La diminution de vitesse du ventilateur est alors commandée par un pressostat ou un thermostat placé sur le condenseur. La puissance d’échange de celui-ci est ainsi maintenue constante quelle que soit la saison. Au minimum, le fonctionnement du ventilateur sera commandé en tout ou rien. Idéalement la vitesse sera modulée, soit en continu, soit par paliers. |

Deuxième amélioration : travailler avec un détendeur électronique

Si le détendeur thermostatique travaille généralement avec une température minimale de condensation de 35°C, le détendeur électronique peut travailler avec une température minimale de condensation de 20°C !

Détendeur électronique.

Il est plus cher à l’investissement, mais ce prix est largement récupéré par l’usage de l’installation.

De plus, la présence d’un détendeur numérique permet d’optimiser la température de condensation en fonction de la charge du compresseur.

| Exemple.

Voici la séquence prévue par un constructeur de régulation : A 100 % de puissance, l’écart “température de condensation – fluide de refroidissement” est choisi à 12 K. A 0 % de puissance, l’écart est de 4 K : la consommation du compresseur est diminuée par la baisse de pression de condensation et le ventilateur adaptera sa vitesse de rotation pour maintenir cette consigne. L’écart n’est pas de 0 K, car les ventilateurs tourneraient tout le temps.

Exemple si la T°ext = 30°C et Travail compresseur = 25 %, la T°condensation = 36°C si la T°ext = 10°C et Travail compresseur = 25 %, la T°condensation = … 20°C car c’est la valeur minimale de condensation. |

Remarque.

Adopter une température minimale de condensation de 20°C suppose que le sous-refroidissement soit suffisamment élevé.

A défaut, la moindre perte de charge sur le tracé va provoquer une vaporisation dans le condenseur (“flash-gaz”). C’est parfois un problème rencontré lorsqu’il faut remonter plusieurs mètres avec la tuyauterie.

Pour s’en prémunir, il est possible de sous-refroidir volontairement le liquide par la création d’une zone de sous-refroidissement dans le condenseur (voir figure), ou en plaçant un échangeur à plaques sur le liquide (à la sortie).

Régulation de la tour de refroidissement d’un condenseur à eau

La tour de refroidissement est commandée suivant la même logique : maintenir constante la température de l’eau de refroidissement du condenseur.

Classiquement, on retrouvera une régulation par vanne 3 voies diviseuse : l’eau de sortie du condenseur est partagée entre l’échangeur de la tour et le retour vers le condenseur. Si ce système permet de conserver le débit constant dans le condenseur (ce qui limite le dépôt de sédiments), il est peu efficace au niveau des ventilateurs : ceux-ci tournent en permanence, quels que soient les besoins de refroidissement. Or le coût de fonctionnement des ventilateurs est loin d’être négligeable…

Aussi est-il préférable de concevoir une installation qui régule d’abord sur le nombre et la vitesse des ventilateurs (ventilateur à 2 vitesses, ou idéalement, ventilateur à vitesse variable), pour ensuite affiner en modulant sur la position de la vanne diviseuse.

N’oublions pas que toute l’installation de climatisation est dimensionnée pour les jours de canicule. Hélas, ces jours sont rares dans nos contrées…! Il est donc facile d’imaginer que les besoins réels moyens seront largement en dessous des puissances de dimensionnement.

Réduire la vitesse du ventilateur de moitié, c’est diviser sa consommation par 8 !

Enfin, tout utilisateur d’une tour de refroidissement qui utilise celle-ci en hiver doit se poser la question de la pertinence de refroidir l’eau glacée sans intervention de la machine frigorifique : c’est la technique du free-chilling.

Placer des compteurs sur l’installation existante

Placer un compteur horaire sur l’installation en prévision de son remplacement futur !

Toutes les installations sont surdimensionnées. Or un camion consomme toujours plus qu’une camionnette… Si l’on sait en plus que le fonctionnement d’un compresseur à faible charge est toujours difficile, il est vraiment utile de mesurer le fonctionnement moyen actuel.

La mise en place d’une installation de puissance adéquate et d’une régulation performante demande de connaître la puissance effective nécessaire en fonction des saisons. Aussi, on placera un simple compteur horaire sur l’alimentation électrique du compresseur pour connaître le temps de fonctionnement et donc la puissance moyenne demandée. Avec quelques relevés lors des opérations de maintenance, le concepteur pourra mieux choisir la nouvelle machine frigorifique, lors du remplacement de la machine actuelle.

Si l’installation doit vaincre les apports d’une machine spécifique à enclenchement discontinu, la puissance moyenne peut être trompeuse : à certains moments, c’est la puissance totale qui est demandée, et zéro le reste du temps… Mais ce problème est surtout rencontré en secteur industriel. Idéalement, on enregistrera la puissance demandée, en relevant en parallèle la source des apports thermiques.

Prévoir dès le départ la mesure du COP de l’installation :

Pour la bonne gestion future d’une grosse installation, on peut imaginer de placer un compteur d’énergie sur l’eau glacée et un compteur électrique sur le compresseur (coût de l’ordre de 5 000 Euros). Il sera alors possible d’imposer un COP moyen annuel minimum à la société de maintenance… en laissant celle-ci se débrouiller pour y arriver. Un remboursement de la différence peut être prévu comme pénalité en cas de non-respect.

![Récupérer la chaleur sur condenseur de la machine frigorifique [Améliorer – Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2019/03/energie-banner02_ameliorer02_sm-500x383.png)

![Récupérer la chaleur sur eau glacée [Climatisation – Améliorer]](https://energieplus-lesite.be/wp-content/uploads/2019/03/groupeeauglacee1-500x383.jpg)

![Mettre en place un stockage d’énergie frigorifique [Climatisation – améliorer]](https://energieplus-lesite.be/wp-content/uploads/2019/03/Stockage-Bac3-500x383.jpg)

![Remplacer le fluide frigorigène d’une installation existante [Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2019/03/machineFrigo74-082-500x383.jpg)

Auteur : les anciens

Eté 2008 : Brieuc.

Notes : 18.02.09