Sommaire

La conservation par le froid : objectifs

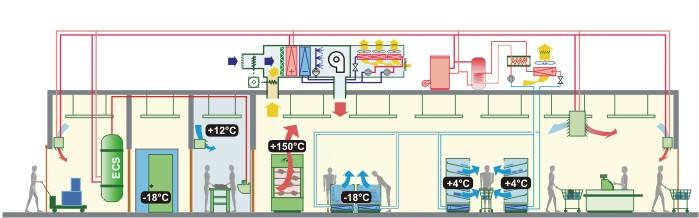

La réfrigération voire la congélation permet de ralentir les réactions chimiques et enzymatiques, afin de diminuer la multiplication des germes d’altération et surtout de bloquer le développement des bactéries pathogènes.

Les équipements frigorifiques doivent assurer l’hygiène dès l’arrivée des denrées dans les magasins de distribution et durant tout leur cycle de vie depuis les zones de stockage jusqu’à leur distribution.

| Températures à garantir | |

|---|---|

|

Chambre froide fruits et légumes |

4 à 6 °C |

|

Chambre froide viande |

2 à 4 °C |

|

Chambre froide poisson |

2 à 4 °C |

|

Chambre froide pâtisserie |

2 à 4 °C |

|

Chambre froide de jour |

2 à 4 °C |

|

Congélateur |

– 12 à – 24 °C |

|

Local de stockage des déchets |

10 °C |

|

Cave à vin conditionnée |

10 à 12 °C/HR 75 % |

|

Local de tranchage |

10 °C |

| Pour en savoir plus sur le choix de l’implantation. |

Choix de l’implantation de la zone froide

Une part de l’énergie frigorifique va servir à refroidir (et donc, assécher) l’air des zones tempérées de vente jusqu’à la température de consigne des meubles frigorifiques, de la chambre froide, des ateliers de boucherie, …

Cette part d’énergie peut être élevée sur l’ensemble du bilan frigorifique si l’air ambiant du magasin est chaud et humide.

Ainsi, dans un projet de conception ou de rénovation conséquent, il sera important de respecter une certaine hiérarchisation des priorités :

- l’implantation des zones “froide” par rapport au contexte externe (l’orientation du bâtiment, présence d’autres bâtiments ou pas , milieu rural ou urbain, ..);

- l’implantation des zones “froide” par rapport au contexte interne (présence d’apports internes tels que fours, rôtissoires, … à proximité directe des chambres froides, des ateliers de boucherie, des meubles frigorifiques, …);

- le confinement des zones “froide” par rapport aux zones adjacentes (chambre fermée, chambre semi-fermée, meuble frigorifique ouvert, …).

| Pour en savoir plus sur le choix de l’implantation de la zone de froid. |

Choix des meubles frigorifiques

À l’heure actuelle, on ne peut plus négliger les aspects environnementaux, énergétiques et financiers tout en sachant que la vente prédominera toujours. Néanmoins les coûts énergétiques devenant importants, on ne peut plus ignorer que les différents aspects du choix des meubles sont désormais intimement liés au chiffre d’affaires réalisé par les commerçants.

Il est donc impératif de prendre en compte le critère de consommation énergétique des meubles et, au sens large du terme, les consommations énergétiques des installations de froid alimentaire.

Critères de choix

Les critères de choix à prendre en compte sont essentiellement liés :

-

à la vente;

-

aux coûts;

-

à l’énergie.

Les critères de choix liés à la vente

Bien évidemment, la toute première fonction d’un meuble frigorifique est de mettre en valeur des denrées afin qu’elles soient vendues. Les principaux critères de choix des meubles frigorifiques par rapport à la motivation de vente sont liés aux types :

- de denrées vendues (nature des denrées, compatibilités des matériaux du meuble, …);

- de vente (alimentation générale, spécialisée, …);

- de magasin (forme, implantation, design, …);

- de système frigorifique (groupe incorporé ou pas, …);

- de service (accessibilité avant, arrière, …).

Les critères de choix liés aux coûts

- l’investissement qui comprend l’achat des meubles frigorifiques proprement dits, les systèmes frigorifiques, l’installation, la réception, … On en déduit un coût global d’investissement annuel comprenant l’investissement lui-même et l’intérêt annuel du capital immobilisé;

- l’exploitation qui inclut le coût de l’énergie, les entretiens, le loyer annuel par rapport à la surface occupée par les meubles, les montants de police d’assurance couvrant les équipements et la perte des denrées. Sur le même principe que l’investissement, on en déduit un coût d’exploitation annuel.

Les critères de choix liés à l’énergie

- la qualité du froid alimentaire;

- la vente;

- le confort des clients et du personnel;

- l’énergie.

est indispensable !

Peu importe les moyens et techniques mis en œuvre, il suffit de prévoir le confinement ou l’enfermement du froid dans une boîte isolée pour améliorer directement l’efficacité énergétique du froid alimentaire. Certains magasins (ils se reconnaîtront) appliquent ce principe depuis déjà longtemps, d’autres se lancent timidement. Il peut s’envisager de manière :

-

globale pour l’ensemble des denrées dans un espace isolé, avec des ouvertures contrôlées tout en permettant un accès aisé;

-

décentralisée comme les meubles frigorifiques où le confinement est réalisé par des portes vitrées par exemple.

Choix des meubles

Selon les différents critères énoncés, un choix de meubles frigorifiques se dégage. Les fabricants classent en général les meubles selon :

- la température de conservation positive ou négative (quelle valeur) ?

- le type ouvert, mixte ou fermé, vertical ou horizontal ?

- l’aménagement interne avec combien d’étagères, avec ou sans éclairage des tablettes, …?

- équipé d’un convection forcée ou pas ?

- équipé de porte vitrée, de rideau de nuit, de combien de cordons chauffants ?

- …

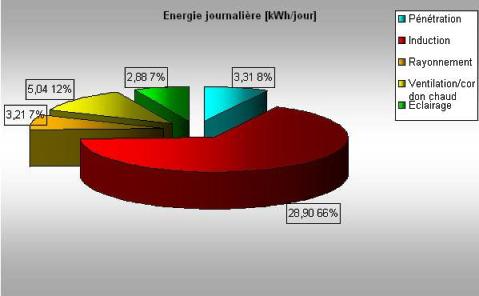

Appréhender les dépenses énergétiques

Le choix énergétique du meuble se fera, toute chose restant égale, au niveau du meuble le moins gourmand en consommation journalière d’énergie (kWh par m² de surface d’exposition et par jour) définit par EUROVENT qui effectue des essais aboutissant à une certification du meuble frigorifique dans des conditions d’ambiance tout à fait particulières (la classe 3, par exemple, implique une température ambiante de 25 °C et 60 % d’humidité relative).

Cette certification est naturellement nécessaire pour permettre aux bureaux d’études en techniques spéciales ou au maître d’ouvrage de pouvoir comparer les meubles de même classe ou de même famille ensemble. Les résultats des mesures des consommations énergétiques sont des moyennes mais ne représentent pas les consommations réelles en fonction des conditions ambiantes de température et d’humidité variables à l’intérieur du commerce.

Puissance frigorifique nécessaire

Une fois le choix des meubles effectué, on peut déterminer assez aisément par les catalogues la puissance frigorifique nécessaire pour son application. Cette puissance conditionnera la valeur de la puissance de l’évaporateur et naturellement celle du compresseur associé.

Pour être certain de ne pas se “planter”, on peut aussi comparer le meuble choisi par rapport à des valeurs de puissance frigorifique par mètre linéaire [W/ml] couramment rencontrées :

- pour les applications de froid positif, les puissances spécifiques oscillent en général entre 0,2 kW/ml (vitrine service par le personnel en convection naturelle) et 1,3 kW/ml (meuble vertical self service à convection forcée;

- pour les applications de froid négatif, les puissances spécifiques, quant à elle, varient entre 0,4 et 2,1 kW/ml (respectivement pour les gondoles horizontales self-service en convection forcée et les meubles verticaux à convection forcée).

Le choix des portes fermées

On veillera à choisir des vitrages et des châssis de bonne qualité. on fera attention aux valeurs de consommation énergétique des couches conductrices de désembuage des faces internes des vitres. On demandera éventuellement si les cordons chauffants de porte peuvent être alimentés de manière non continue lorsque les portes son fermées.

Le choix du rideau d’air des meubles ouverts

Le choix du type de rideau d’air est principalement fonction de :

- la position de l’ouverture du meuble (horizontale, verticale, inclinée, …);

- la longueur de l’ouverture;

- l’écart de température.

Un taux d’induction (rapport de la quantité d’air ambiant mélangé par la quantité d’air du rideau d’air et ce, par unité de temps) de l’ordre de 0,1 à 0,2 est courant et garantit la stabilité du rideau d’air. Attention que certains constructeurs proposent des doubles rideaux d’air afin de renforcer cette stabilité, mais ce n’est pas sans risques au niveau des consommations électriques des ventilateurs et de l’augmentation de puissance des évaporateurs (dans certains cas, jusqu’à 15 % de surpuissance).

Le choix du système de dégivrage

Des systèmes intelligents, comme la détection de la fin du palier de fusion de la glace ou du givre, permettent d’optimiser les temps de dégivrage.

Le choix de l’éclairage

Pour éviter de consommer inutilement de l’énergie (de l’ordre de 10 % de l’énergie de jour fournie par l’évaporateur), l’éclairage du meuble doit être prévu en dehors de la zone froide. D’une part, les lampes fluorescentes ont une mauvaise efficacité lumineuse à basse température, d’autre part, les luminaires sont des sources de chaleur et, par conséquent, augmentent les apports internes que l’évaporateur devra évacuer.

| Pour en savoir plus sur le choix des meubles frigorifiques. |

Choix des chambres froides

Type d’enceinte de conservation

Suivant la capacité de conservation nécessaire pour chaque famille de matières premières (produits laitiers, viandes, …), pour les plats cuisinés à l’avance ou encore pour les produits surgelés, les enceintes seront de type armoire froide, chambre froide compacte, chambre froide modulable, …

On veillera, lors d’un projet de construction de magasin à plutôt s’orienter vers des enceintes modulables afin de permettre de suivre l’évolution de l’activité sans “devoir tout casser”.

Volume et puissance

Le volume nécessaire dépend des ventes, du choix de la gamme des produits, du rythme d’approvisionnement, de leur conditionnement, … Sur cette base, on établira le bilan frigorifique afin de déterminer la puissance de l’évaporateur. Ce calcul est très compliqué et itératif, car il est nécessaire de s’adapter à des conditions particulières telles que les nombres de dégivrages, la tenue de l’isolant dans le temps, …

À noter que le surdimensionnement de l’évaporateur et la régulation étagée du groupe frigo sont intéressants à considérer dans une démarche URE.

Précautions à prendre au niveau de l’utilisation de l’enceinte

Réduire la fréquence et les temps d’ouverture des portes des enceintes permet de réduire les consommations énergétiques au niveau de l’évaporateur et de son dégivrage.

Caractéristiques techniques générales

Le choix d’un réfrigérant s’effectuera en fonction du type de chambre :

- Pour les chambres positives (0 à 4 °C), le R134a est souvent employé.

- Pour les chambres négatives (- 10 °C-> ~ – 25 °C), on utilise le R507 ou le R404a (ces fluides sont des HFC (hydrofluorocarbone)).

Aussi, les chambres seront pourvues d’un système d’enregistrement de température au point le plus chaud.

| Pour en savoir plus sur le choix des chambres froides. |

Choix de l’enveloppe de la chambre froide

Choix constructif

On évite la création de ponts thermiques par le choix des pièces de raccordement d’origine du fabricant ou par l’adaptation intelligente des panneaux isolants au droit des raccordements.

Choix du coefficient de transmission thermique des parois

Si dans le bilan thermique l’isolation des parois prend une importance relative élevée, il faut isoler (cas des chambres de conservation de longue durée). Des ordres de grandeur à atteindre pour les coefficients de transmission thermique sonts :

- 0,350 à 0,263 W/m²K en stockage réfrigéré,

- 0,263 à 0,162 W/m²K en stockage surgelé.

Pour des raisons hygiéniques, on évitera la formation de condensation; c’est pour cela qu’il est nécessaire de prévoir une isolation suffisante et placée correctement. Enfin, l’optimum des gains annuels suite à une meilleure isolation interviendra en tenant compte à la fois des coûts liés à la consommation (diminution), à l’investissement dans l’isolation (augmentation) et et la machine frigorifique (diminution).

Faut-il isoler la dalle de sol ?

Plusieurs configurations de chambres froides sont possibles.

Dans le cas :

- D’une chambre négative avec pièce habitée en dessous, il y a risque de condensation sur le plafond inférieur; il faut donc isoler.

- D’une chambre négative sur terre-plein, pour peu qu’il y ait de l’eau sous la chambre, il y a risque de gel; il faut aussi isoler.

- D’une chambre froide positive, on isole le plancher pour autant que la chambre soit utilisée régulièrement.

Attention que l’isolation du plancher impose souvent une marche. Différentes parades tels que le plan incliné, le décaissé dans la dalle, …, permettent d’y remédier.

L’étanchéité des parois

Elle va permettre de limiter la pénétration de l’air (apports thermiques) et la diffusion de la vapeur d’eau risquant de “mouiller” l’isolation (perte de qualité de l’isolation) ou de geler en formant de la glace sur les parois intérieures (risque de déformation des panneaux). Pour réaliser cette étanchéité, la chambre sera équipée d’un pare-vapeur (en général la tôle externe) continu et les portes de joints étanches. Mais la bonne étanchéité de la chambre risque de créer une dépression interne et, par conséquent, une déformation des parois. On y remédie par la pose de soupapes de décompression.

La porte et ses accessoires

La porte de par ses ouvertures apporte des quantités importantes de chaleur et constitue donc un poste important dans le bilan thermique d’une chambre. De plus, de la condensation ou du givre se forme sur les parois. Plusieurs “trucs” permettent de limiter ces effets négatifs :

- fermeture de porte automatique,

- lamelles plastiques d’obturation des portes,

- vitre isolée permettant de repérer ce que l’on cherche de l’extérieur.

- …

La capacité thermique de la chambre

L’inquiétude des exploitants est de tomber en panne de groupe de froid alimentant les chambres froides. C’est la capacité thermique de la chambre, associée avec son isolation qui détermine combien de temps elle tiendra sa température dans une fourchette acceptable de conservation des denrées. Une bonne inertie de dalle de sol placée sur l’isolation permet de répondre en partie à ce problème.

| Pour en savoir plus sur le choix de l’enveloppe des chambres froides. |

Choix de la cellule de refroidissement rapide

Quand doit-on choisir une cellule de refroidissement rapide ?

Dans tout atelier traiteur où l’on a opté pour une liaison froide, il est recommandé d’abaisser la température au cœur des aliments de + 65 °C à + 10 °C en moins de 2 heures par l’intermédiaire d’une cellule de refroidissement rapide.

Choix du procédé de production de froid

Il est de deux types :

- froid mécanique;

- ou cryogénique (azote liquide).

Le premier est cher à l’investissement par rapport au second. À l’inverse, en exploitation le système cryogénique est onéreux. Dans la pratique, on optera pour un froid mécanique pour la production courante et un froid cryogénique d’appoint en cas de panne de la cellule de refroidissement mécanique.

Précaution d’utilisation

Pour une bonne efficacité de la cellule de refroidissement rapide, l’espacement des denrées à refroidir est primordial.

Capacité et puissance frigorifique des cellules

Le dimensionnement des cellules de refroidissement rapide nécessite de connaître la capacité de cuisson (on ne peut pas refroidir plus ou moins de repas que ceux cuisinés), le temps de refroidissement recommandé et les températures à atteindre. Il faudra encore différentier dans le dimensionnement les cellules positives des négatives; pour ces dernières, il est nécessaire de tenir compte des chaleurs sensibles positives, négatives et de la chaleur latente de congélation.

| Pour en savoir plus sur le choix de la cellule de refroidissement rapide. |

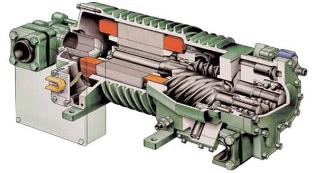

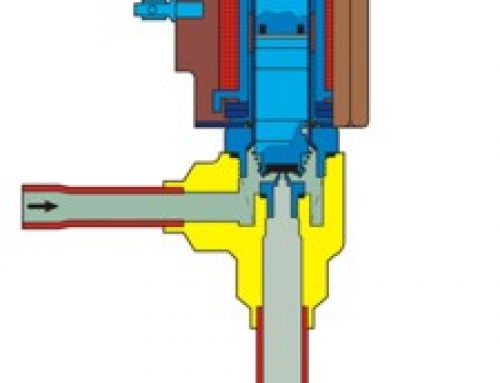

Choix du compresseur

Compresseur à vis (source Bitzer), compresseur scroll (source Copeland) et compresseur semi-hermétique à piston (source Bitzer).

Les critères de choix thermiques

On doit garder à l’esprit qu’une température d’évaporation élevée et une température de condensation basse épargnent le compresseur. La température d’évaporation est souvent dictée par l’application (réfrigération, congélation) qui doit respecter les températures de conservation des denrées. La température de condensation, quant à elle, dépend de l’ambiance dans laquelle est placé le condenseur (climat externe, local technique, …). Dans les deux cas, les températures influencent le choix du compresseur.

Les critères de choix énergétiques

Les critères de choix énergétiques à émerger vraiment sont :

- le coefficient de performance énergétique EER (Energy Efficiency Ratio) ou couramment appelé COPfroid. Sa valeur doit être naturellement la plus élevée possible.

- le taux de compression HP/BP entre le refoulement et l’aspiration. Le taux de compression ne doit pas dépasser 8, sans quoi le rendement volumétrique du compresseur devient mauvais; c’est la raison pour laquelle en froid négatif on utilise des compresseurs à deux étages;

- le rendement volumétrique est variable suivant le type de compresseur. Le rendement volumétrique des compresseurs à pistons est variable ne fonction du rapport HP/BP. Par contre celui du compresseur à vis, reste relativement stable en fonction du taux de compression.

Choix du compresseur

Il existe différentes sortes de compresseurs : volumétriques (à pistons, à vis ou à spirales) et centrifuges. On les différencie aussi suivant l’association moteur-compresseur (ouvert, semi-hermétique et hermétique).

La tendance actuelle est au choix des machines tournantes qui donnent plus de fiabilité, un rendement volumétrique plus important, une durée de vie plus longue, … Cependant, les machines tournantes (vis, scroll, …) présentent les désavantages de coûter plus cher et d’être de puissance frigorifique plus importante que les machines alternatives (piston). C’est pour cette raison que le choix de machine tournante dans les commerces de détail n’est pas souvent retenu.

Au sein d’une famille de compresseurs , on sera attentif au taux de compression qui doit être adapté en fonction de la pression de condensation et par conséquent en fonction du régime de fonctionnement du condenseur.

Dimensionnement du compresseur

- le type de fluide réfrigérant;

- la température nécessaire à l’application au niveau de l’évaporateur (froid positif ou négatif, type de denrées à conserver, …) et ce, dans des conditions optimales;

- la température extrême qu’il peut régner au niveau du condenseur (température de l’air ou de l’eau selon le type de condenseur).

En froid alimentaire, le respect des températures de réfrigération ou de congélation est draconien. En Belgique, nous ne sommes pas privilégiés au niveau du dimensionnement par rapport au climat. En effet, pour quelques heures par an, le bureau d’études doit tenir compte, dans son dimensionnement, de la température de condensation pour une période de canicule (40-45°C sont des températures de dimensionnement courantes correspondant pour un condenseur à air à une température d’air de l’ordre de 32-35°C). En dehors de cette période, le compresseur est surdimensionné. Or on sait qu’à bas régime, le compresseur s’adapte mal et qu’une diminution de 25 % de la puissance frigorifique correspond à environ une diminution de 10 % de la consommation électrique du compresseur.

Choix de régulation de puissance du compresseur

Afin d’augmenter la performance des groupes frigorifiques, on retiendra qu’il est important de réaliser un découpage de la puissance en fonction de la charge par le choix :

- d’un groupe de froid à plusieurs étages ;

- d’un compresseur à vitesse variable;

- de la mise en parallèle de plusieurs compresseurs avec régulation de la puissance par enclenchements et déclenchements successifs;

- …

de manière à éviter le fonctionnement de chaque machine à bas régime.

Quant au réglage de la puissance du compresseur par injection des gaz chauds dans l’évaporateur ou à l’entrée du compresseur, il faut le qualifier de “pur anéantissement d’énergie”. Dans ce cas, la puissance absorbée reste la même lorsque la puissance de réfrigération diminue. De plus, ils provoquent un échauffement du moteur. Dans la mesure du possible, il faut mettre ce système aberrant hors service dans les installations existantes.

Il est clair que l’optimisation de la puissance de compression n’est réalisable qu’en associant des techniques de compression de pointe avec une régulation efficace (numérique par exemple).

Critères acoustiques

Ce sont les compresseurs qui génèrent la majorité du bruit. Pour diminuer les nuisances acoustiques du compresseur, il faut prévoir les dispositifs suivants :

- un capot acoustique sur la machine.

- une dalle flottante équipée d’isolateurs à ressorts.

- des plots en élastomère entre la machine et la dalle flottante.

| Pour en savoir plus sur le choix des compresseurs. |

Choix du condenseur

Critères de choix généraux

Il faut évacuer la chaleur du réfrigérant vers l’air ambiant; c’est le condenseur qui s’en charge. Deux techniques existent pour y arriver : le condenseur à air ou à eau.

Le choix d’un condenseur dépendra en première approche :

- de son emplacement par rapport au compresseur; l’idéal étant de placer le groupe de froid en toiture,

- de la température de condensation conditionnée, pour une température extérieure donnée, par la surface d’échange et le débit d’air ou d’eau (les performances du compresseur seront meilleures si la température de condensation est basse),

- de la température extérieure; un condenseur en plein soleil ou sous un toit noir n’est pas de bonnes idées.

Critères acoustiques

La principale source de bruit d’un condenseur est constituée par le(s) ventilateur(s). on aura toujours intérêt à les faire fonctionner à faible vitesse. Il faudra être attentif au bruit “solidien” se transmettant à la structure par les fixations du condenseur.

Choix d’un condenseur à air

L’entretien du condenseur à air est limité. Aussi, il n’y a aucun risque de gel en hiver. Mais le coefficient d’échange avec l’air étant faible, le condenseur sera volumineux, et donc lourd et encombrant. Enfin, les températures de condensation sont directement liées aux conditions de température extérieure : la pression de condensation sera forte en été (dégradation du COP de la machine frigorifique), mais plus faible en hiver, entraînant d’ailleurs un besoin de régulation adapté pour un fonctionnement correct.

Le fonctionnement du condenseur en période chaude peut être amélioré en choisissant un système d’évaporation d’eau sur la batterie de condensation (réduction de la température de l’air de refroidissement de l’ordre de 5 à 8 K). Les condenseurs “adiabatiques” permettent de prérefroidir l’air par l’évaporation d’eau qui pourrait très bien provenir d’une réserve d’eau de pluie par exemple. Cette initiative est aussi salutaire dans le sens où on pourrait sous-dimensionner le compresseur de par l’abaissement du taux de compression.

On veillera aussi à considérer :

- le ventilateur, car sa consommation électrique et le bruit généré ne sont pas négligeables,

- l’abaissement de la température de condensation par la considération des détails de construction, le positionnement (ombrage possible par exemple), l’environnement (toiture noire), … du condenseur;

- la récupération de chaleur perdue à la sortie du condenseur;

- …

Choix du condenseur évaporatif

Pour les magasins où l’installation frigorifique est de taille importante, le condenseur évaporatif est aussi une solution intéressante qui permet de garder une installation relativement simple tout en permettant de réduire les températures de condensation si chères à l’optimisation des performances énergétiques des compresseurs. Attention toutefois au risque de légionelles qui résultent souvent d’un manque de suivi et de contrôle des installations utilisant de l’eau de refroidissement.

Choix d’un condenseur à eau

Le réfrigérant de la machine frigorifique cède sa chaleur à l’eau circulant dans le condenseur. Grâce au coefficient d’échange avec l’eau 20 à 30 x plus élevé que le coefficient d’échange avec l’air, la taille du condenseur à eau sera plus réduite et l’échangeur moins encombrant. Aussi, il est moins bruyant que le condenseur à air. Cependant, il nécessite une tour de refroidissement à extérieur ainsi que tout un réseau d’eau à protéger du gel; l’installation est donc très coûteuse, raison pour laquelle en froid commercial (en particulier pour la distribution) on trouve peu d’installation de ce genre.

Une application possible est son utilisation pour les grandes surfaces où l’on veut réduire la quantité de fluide frigorigène.

Choix de la régulation

Le contrôle de la température du condenseur influence le bon fonctionnement du groupe frigo. En effet, on cherche à travailler à basse température pour soulager le compresseur. Mais si elle est trop basse, le détendeur fonctionne mal, car la pression à son entrée est trop faible et il ne peut assurer le débit de réfrigérant dans l’évaporateur. En pratique, on régule le débit du ventilateur du condenseur en fonction de sa pression d’entrée. L’utilisation de variateurs de vitesse apporte un plus dans la régulation de cette pression.

Aussi, on préférera un détendeur électronique plutôt qu’un thermostatique; en effet, l’électronique peut travailler avec des températures de condensation plus basse.

| Pour en savoir plus sur le choix du condenseur. |

Choix du détendeur

Critères de choix énergétiques

Les critères de choix énergétiques des détendeurs sont :

- la gestion intelligente de la surchauffe;

- la capacité à travailler à des pressions d’entrée faibles pour favoriser le choix d’une stratégie de température de condensation basse.

Choix du type de détendeur

Les détendeurs thermostatiques sont souvent retenus pour leurs coûts réduits et leur capacité à gérer relativement bien la surchauffe au niveau de l’évaporateur.

Quant au détendeur électronique, il commence à être régulièrement retenu pour ses aptitudes à :

- gérer la surchauffe correctement en “collant” à la valeur minimale de surchauffe stable et d’assurer ainsi un remplissage optimal de l’évaporateur quelle que soit la charge à l’évaporateur;

- s’intégrer dans des systèmes de régulation globaux (régulation flottante de la pression de condensation par exemple) et communs ;

- de mieux supporter les faibles différences de pression entre ses orifices lorsque l’on veut réduire au maximum la pression de condensation.

Le choix d’un détendeur électronique est donc principalement énergétique. Certains constructeurs parlent de temps de retour de l’ordre de 2,5 ans sur le surinvestissement.

Dimensionnement du détendeur

Un surdimensionnement du détendeur électronique permet de mieux accepter les pressions de condensation faibles réglées par la régulation flottante au niveau de la pression de condensation.

| Pour en savoir plus sur le choix du détendeur. |

Choix du dégivrage

Du côté de la chambre froide ou du meuble frigorifique fermé ou mixte négatif, le givre diminue le transfert thermique entre l’air et la surface extérieure de la batterie. L’apport de froid vers la chambre se fait moins bien. La température de la chambre froide monte quelque peu.

D’autre part, du côté du circuit frigorifique, le compresseur de la machine frigorifique travaille avec une mauvaise efficacité énergétique : la couche de glace sur l’évaporateur peut être comparée à une couverture posée sur un radiateur (pour obtenir la même chaleur, il faudra augmenter la température de l’eau et diminuer le rendement en chaudière).

Il faut donc débarrasser périodiquement l’évaporateur du givre formé : c’est le dégivrage.

La chambre frigorifique doit donc être équipée d’un dégivrage automatique.

Le personnel d’exploitation, s’il n’effectue pas lui-même le dégivrage, doit cependant en vérifier le bon déroulement et surtout s’assurer périodiquement que les dégivrages sont effectués complètement. Aucune trace de givre ne doit subsister sur la surface froide à la fin du dégivrage.

Précautions à prendre au niveau du choix de l’enceinte et du groupe

Pour une question d’efficacité et de limitation du nombre de dégivrages, l’évaporateur doit être placé le plus loin possible de l’entrée de la chambre. De plus, pour les opérations de dégivrage proprement dites, on choisit de préférence une vanne magnétique sur le circuit réfrigérant et un manchon souple placé à la sortie du ventilateur de l’évaporateur afin de garder la chaleur lors de la coupure du ventilateur (début de l’opération de dégivrage).

Précaution à prendre au niveau de l’utilisation de l’enceinte

Il est un fait certain que moins il y aura d’ouverture de la porte de la chambre (organisation rationnelle), moins on gaspillera de l’énergie nécessaire :

- pour le dégivrage,

- pour le refroidissement et le séchage de l’air extérieur entré par la porte,

- pour évacuer la chaleur produite au niveau de l’évaporateur par l’opération de dégivrage.

Choix de la technique de dégivrage

Le réchauffage de la batterie pour assurer la fusion du givre peut se faire de diverses façons :

- par résistance chauffante (la plus courante pour les moyennes puissances),

- par introduction de vapeurs refoulées par le compresseur où l’évaporateur reçoit les gaz chauds par inversion du cycle en devenant le temps du dégivrage le condenseur du groupe frigo,

- par aspersion d’eau sur la surface externe, givrée, de la batterie,

- par circulation d’air.

Les deux premières méthodes citées ci-dessus sont les plus courantes.

Choix de la régulation de dégivrage

Vu que le dégivrage est une source de dépense énergétique, l’optimisation des du dégivrage prend toute son importance en terme de fréquence et de longueur de cycle. Parmi les types de dégivrage, les plus courants sont les systèmes :

- par horloges (difficulté d’optimisation par rapport à l’organisation de la cuisine),

- électroniques contrôlant la présence de glace par l’analyse de la courbe de remontée en température de l’évaporateur (plateau de t° = fusion),

- électroniques contrôlant l’écart de température entre l’ambiance et l’évaporateur.

Les systèmes électroniques sont en plus capables d’accepter des niveaux d’alarme, de contrôler un délestage, …

Évacuation des condensats

On cherchera le chemin le plus court pour évacuer les condensats sans qu’ils ne gèlent. Cette évacuation demandera une maintenance toute particulière, car elle influence directement le bon fonctionnement de l’évaporateur.

Les meubles fermés ou mixtes

Les principes généraux de dégivrage des chambres froides s’appliquent assez bien aux meubles frigorifiques fermés ou mixtes négatifs, car l’évaporateur subit le même type d’agressions hygrothermiques lors des ouvertures des portes. En ce qui concerne les meubles frigorifiques ouverts négatifs horizontaux (gondole par exemple) ils subissent les agressions hygrothermiques de manière moins forte vu que l’influence de l’induction de l’air de la zone de vente n’est pas prépondérante. Néanmoins, pour ce type de meubles, le dégivrage par résistance électrique ou injection de gaz chaud est souvent nécessaire.

Les meubles ouverts positifs

Ce type de meubles, quant à lui, subit les agressions hygrothermiques en permanence de par l’induction de l’air de l’ambiance de vente de manière naturelle ou au travers d’un rideau d’air en ventilation forcée. L’induction d’air apportant irrémédiablement de la vapeur d’eau contenue dans l’air ambiant sur l’évaporateur, le dégivrage est plus que nécessaire mais, vu les températures d’échange au niveau de l’air sur les ailettes de l’évaporateur sont proches de 0°C, un dégivrage naturel sans apport de chaleur est suffisant dans la plupart des applications.

| Pour en savoir plus sur le choix du dégivrage. |

Choix de la régulation

Variateur de fréquence d’un compresseur (source : Delhaize).

Critères de choix

Dans ce cadre-ci, les critères de choix d’une régulation s’articulent autour de l’optimisation de la puissance frigorifique de l’évaporateur et de la consommation énergétique des équipements. Par exemple, une bonne régulation du détendeur permet de remplir idéalement l’évaporateur en fluide frigorigène afin de maximiser la puissance frigorifique et naturellement de réduire le temps de travail du compresseur.

Choix de la régulation

Le choix d’une régulation d’une application de froid alimentaire doit être pris :

- dans un premier temps de manière globale. En effet, vu que le cycle frigorifique est fermé, la régulation particulière d’un équipement influence naturellement la régulation des autres. Par exemple, la régulation de la pression de condensation au niveau du ventilateur d’un condenseur à air influence celle du compresseur, etc …

- dans un second temps, pour chaque équipement en particulier en fonction de l’aptitude ou pas à accepter une régulation simple ou sophistiquée.

| Pour en savoir plus sur le choix du dégivrage. |

Choix d’un fluide frigorigène

Le choix d’un fluide frigorigène dépendra de plusieurs facteurs dont :

- L’impact environnemental;

- l’impact énergétique (ou qualité thermodynamique);

- la sécurité d’usage;

- les contraintes techniques;

- le coût;

- les tendances futures.

| Pour en savoir plus sur le choix du fluide frigorigène. |

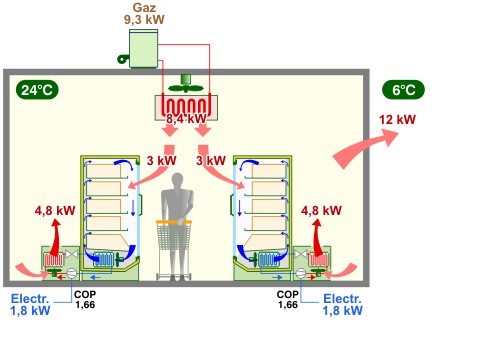

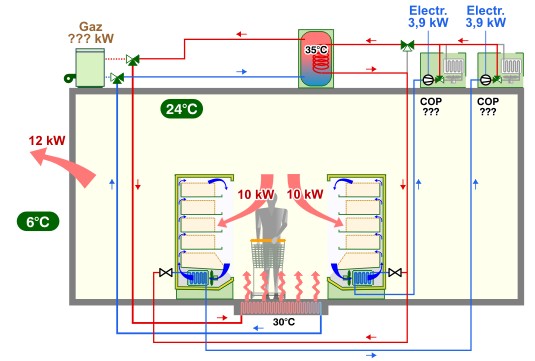

Investir dans une récupération de chaleur ?

Principe de fonctionnement

Une machine frigorifique transfère de la chaleur extraite des meubles frigorifiques vers l’extérieur. Par ailleurs, une proportion non négligeable des meubles frigorifiques ouverts est présente dans l’ambiance tempérée des zones de vente qui se refroidit.

En période froide, il semblerait dès lors logique de tenter de récupérer la chaleur sur le condenseur de la machine frigorifique pour l’injecter dans l’ambiance plutôt que de l’évacuer à l’extérieur.

On sait aussi qu’une machine frigorifique est d’autant plus performante que sa température de condensation est basse. On se trouve donc devant un choix difficile entre :

- d’une part, utiliser la température externe pour refroidir le condenseur entraînant une perte de chaleur non négligeable vers l’extérieur, mais en augmentant la performance de la machine frigorifique;

- d’autre part, récupérer la chaleur de condensation pour la réinjecter directement ou indirectement dans l’ambiance des zones de vente, d’où en fin de compte elle provient.

Plus largement, la chaleur que l’on peut récupérer du cycle frigorifique peut provenir :

- à haute température de la phase de désurchauffe du cycle frigorifique suivi d’une condensation classique à basse température (air externe en période froide par exemple). À ce stade, les températures peuvent être intéressantes (> 70°C voire plus) mais la quantité d’énergie échangée reste faible;

- à moyenne température de la phase de condensation suivie d’une condensation classique à basse température (Chauffage au sol pour des températures de l’ordre de 35-40°C);

- à basse température de la phase de condensation (préchauffage de l’eau chaude sanitaire à des températures de condensation de l’ordre de 20°C.

Application au chauffage du magasin et des annexes par l’air

Dans le cas de l’utilisation de la chaleur de condensation pour chauffer directement le magasin (cas des meubles frigoriques avec groupe condenseur incorporé), en période froide, cette technique peut être intéressante. En période chaude, il vaut mieux prévoir une évacuation de cette chaleur dehors (sinon la performance énergétique de la machine froid se dégrade).

Application au chauffage du magasin et des annexes par l’eau

La récupération de la chaleur de condensation pour chauffer de l’eau destinée à alimenter un système de chauffage au sol doit être envisagée avec précaution. En effet, pour fonctionner correctement, le chauffage au sol nécessite une température d’eau de l’ordre de 35- 40 °C. Si l’on n’y prend pas garde, les températures de condensation pourraient atteindre les 50-55°C réduisant la performance du compresseur. Enfin, en terme de confort, la solution du chauffage au sol dans les allées froides pourrait être intéressante sans trop modifier le régime de fonctionnement des meubles frigorifiques (chauffage radiant augmentant les apports externes des meubles).

Application au préchauffage de l’eau chaude sanitaire

L’idée est ici de profiter d’un besoin de chauffage d’un fluide à basse température (la température de l’eau de ville varie entre 5° en hiver et 15°C en été).

Mais le système ne fonctionnera bien que lorsque la puissance de récupération nécessaire est supérieure à la puissance fournie par le condenseur. Autrement dit, il faut que les besoins d’eau sanitaire soient très importants par rapport à la puissance de la machine frigorifique; ce n’est pas nécessairement le cas des magasins.

| Pour en savoir plus sur l’intérêt d’investir dans une récupération de chaleur. |

Tuyauterie des installations frigorifiques

Conduite liquide

Si elles traversent des espaces tempérés, les conduites liquides non isolées entre le condenseur et le détendeur, risquent de re-vaporiser le fluide frigorigène (“flash gaz”) causant le mauvais fonctionnement du détendeur. Au final, l’évaporateur perdra de la puissance frigorifique.

Conduite d’aspiration

Lors de la conception, le choix d’un long traçé du circuit d’aspiration crée des pertes de charge importantes qui influencent négativement le travail de compression du compresseur. Il en est de même pour le manque d’isolation, mais à plus faible échelle.

| Pour en savoir plus sur précautions à prendre lors du placement des conduites. |

![Choisir la cellule de refroidissement ou de congélation rapide [Concevoir – Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2019/03/cellulerefroidissement60-500x383.jpg)

Auteur : D.D.

Style css des tableaux : Thibaud

Juin 2009 – mise en page – Sylvie