Sommaire

Objectif de l’audit de régulation

L’académie de dessin et d’arts visuels de Molenbeek est située rue Mommaerts. Son installation de chauffage a été rénovée dans les années 2004-2005. Il s’agit d’une installation de chauffage moderne dont la conception respecte les règles de l’art en matière d’utilisation rationnelle de l’énergie (URE). Néanmoins, si une installation bien conçue est un élément essentiel pour un fonctionnement efficace, il faut aussi que l’exploitation quotidienne se fasse de manière optimale. C’est à ce stade qu’intervient la régulation. Il est important que le contrôle, le “pilotage”, de l’installation se fasse de manière correcte et cohérente durant toute la durée d’utilisation. Dans bien des cas, on trouve des installations modernes dont la régulation ne fonctionne pas bien (ou plus bien), grevant ainsi de manière significative les performances énergétiques. À titre d’exemple, il peut s’agir de paramètres de la régulation qui ont été modifiés de manière incorrecte pour faire face à une situation ponctuelle, de paramètres de réglage qui n’ont jamais été adaptés finement au bâtiment, voire de matériel assurant la régulation qui est devenu défectueux.

C’est dans cette réflexion qu’a été réalisé l’audit de l’installation de chauffage de l’académie de Molenbeek. Cet audit a pour but d’identifier les éventuels dysfonctionnements de la régulation, d’en optimiser les paramètres ainsi que d’aider le Responsable Énergie à se réapproprier la compréhension et la maitrise des régulateurs. Cet encadrement méthodologique a été réalisé par l’ICEDD dans le cadre d’un audit Sibelga. Durant l’audit, l’attention s’est essentiellement focalisée sur la régulation.

Description de l’installation

Comme évoqué plus haut, l’installation de chauffage de l’académie de Molenbeek est équipée de matériel performant et a bénéficié d’une bonne conception. Nous décrivons ci-dessous les éléments de l’installation ainsi que les mesures qui ont été prises pour atteindre les meilleures performances énergétiques.

Schéma de principe de l’installation

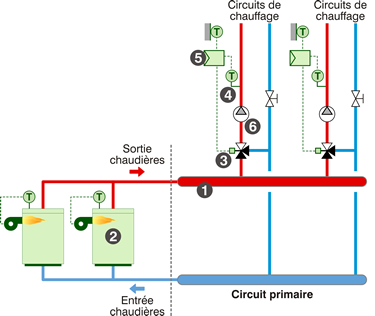

Schéma de principe de l’installation de chauffage de l’académie de Molenbeek.

À la production, on trouve deux chaudières au gaz à condensation de 300 kW fonctionnant en parallèle (2). Il s’agit de deux chaudières à prémélange équipées d’un ventilateur et d’un contrôle de combustion. Elles permettent d’atteindre une large plage de modulation (de 8 à 100 % de la puissance nominale) avec de très bons rendements. En outre, la technologie du brûleur a été développée pour minimiser l’émission de NOx.

Nous sommes en présence de chaudières contenant un grand volume d’eau et qui par conséquent ne nécessitent pas d’être irriguées en permanence d’un débit d’eau minimum. Cette caractéristique permet de disposer d’un collecteur primaire ouvert (1) (non bouclé, sans bouteille casse-pression). Ceci permet d’éviter tout risque d’un retour direct d’eau à haute température vers le retour des chaudières qui grèverait la condensation. Sur ce circuit primaire viennent se greffer deux circuits de chauffage qui vont distribuer l’eau chaude dans les différentes parties du bâtiment. La température de départ de chaque circuit est adaptée avec une vanne trois voies (3). La température de départ est mesurée au moyen d’un capteur (4). Celle-ci est adaptée au moyen de la vanne trois voies pour atteindre une température de consigne fixée par la régulation climatique (5). Par définition de la régulation climatique (courbe de chauffe), la température de consigne pour l’eau de départ est fixée principalement en fonction de la température extérieure.

L’occupation et par conséquent le chauffage des locaux est intermittent. Dans certaines plages horaires (définies dans le régulateur) correspondant à l’inoccupation du bâtiment, le chauffage est coupé. En pratique, on laisse redescendre la chaudière en température et les circulateurs (6) sont coupés pour ne plus alimenter les circuits de chauffage. Néanmoins, en période de gel (mesurée par la sonde extérieure de la régulation (5)), on fait de nouveau circuler de l’eau dans le circuit de chauffage pour assurer que le bâtiment ne descende pas trop bas en température pendant la période de coupure. Dans ce cas, le niveau de température pour les départs des circuits est maintenu à une valeur faible, mais suffisante pour “protéger” le bâtiment.

Les radiateurs, non représentés dans le schéma ci-dessus, sont équipés de vannes thermostatiques pour réaliser la régulation fine de température dans chaque local. Les vannes thermostatiques étant susceptibles de se fermer pour réduire le débit (lorsqu’elles réalisent la régulation locale), des circulateurs à vitesse variable (6) ont été placés sur chaque départ limitant ainsi les consommations électriques liées à la distribution.

Pour conclure, il nous reste à commenter la manière dont les deux chaudières sont régulées. Le brûleur de chaque chaudière est régulé pour maintenir une température de départ à un niveau de consigne (2). Cette température de consigne pour le circuit primaire est calculée par le régulateur (5). Il s’agit généralement de la température du circuit de chauffage le plus demandeur (majorée de 5°C). En d’autres termes, il s’agit de la température calculée par la régulation climatique en fonction de la température extérieure (augmentée de 5°C) pour les deux circuits de chauffage.

Photographie des différents éléments

Les deux chaudières sont de type gaz à condensation de 300 kW (première photo). La deuxième photo montre le collecteur primaire et les départs/retours des deux circuits de chauffage. De manière générale, on voit que l’ensemble des conduites et des vannes est particulièrement bien isolé pour limiter les pertes vers la chaufferie. La troisième photo est un zoom sur une des extrémités du collecteur primaire : on voit clairement que le circuit primaire est de type ouvert.

La première photo est un zoom sur les vannes 3 voies (3) qui équipent chacun des 2 circuits de chauffage : le niveau d’isolation est soigné. Chaque température de départ est mesurée et transmise (4) au système de régulation (5). La deuxième et la troisième figure montrent ces capteurs de température en conduite ainsi que leur câblage vers le régulateur.

Les trois photographies montrent à quoi peut ressembler un système de régulation d’une installation de chauffage (5). La première photo montre le coffret électrique de l’installation dans lequel se trouve la régulation. La deuxième image est un zoom sur le rail sur lequel est monté le régulateur (à gauche) et son interface avec l’utilisateur de contrôle (à droite). Dans cette installation, l’interface est assez conviviale dans la mesure où elle est facile d’emploi, explicite et donc relativement facile à manipuler par un utilisateur indépendant du fabricant (en d’autres termes, non-initié à travailler avec ce matériel spécifique).

On retrouve les deux circulateurs à vitesse variable (6) sur les deux dernières photos. On remarque que l’enveloppe du circulateur au niveau de son rotor est elle aussi isolée pour limiter les pertes de chaleur.

Campagne de mesure

Dans la présente étude, les sondes suivantes ont été placées :

- mesure de la température de départ et de retour des deux circuits de chauffage (par la mesure de la température de surface des conduites métalliques) ;

- mesure de la température de départ et de retour des chaudières (par la mesure de la température de surface des conduites métalliques) ;

- mesure de la température extérieure (par une sonde de mesure de la température ambiante placée dehors à l’abri du vent et de la pluie) ;

- mesure de la température dans plusieurs zones thermiques (locaux) du bâtiment (par une sonde de mesure de la température ambiante).

Ce matériel ainsi que son logiciel d’exploitation sont relativement bon marché. Le prix varie suivant les marques, mais une recherche rapide nous a permis d’estimer la valeur à approximativement ~ 1 000, 1 500 €. Au regard du prix de l’installation ainsi que du potentiel d’économie réalisable via un audit de la régulation, l’investissement dans un tel matériel est négligeable.

Exemples de mesures

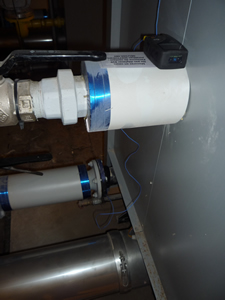

Mesure de la température de départ et de retour de la chaudière par sonde de mesure de la température de surface : sonde appliquée sur la surface métallique avec une bande en velcro.

À gauche, mesure de la température de départ du circuit de chauffage en aval du circulateur (de nouveau, sonde avec bande velcro). À droite, sonde de mesure de température ambiante (pour zone thermique du bâtiment ou température extérieur).

Résultats et amélioration de la régulation

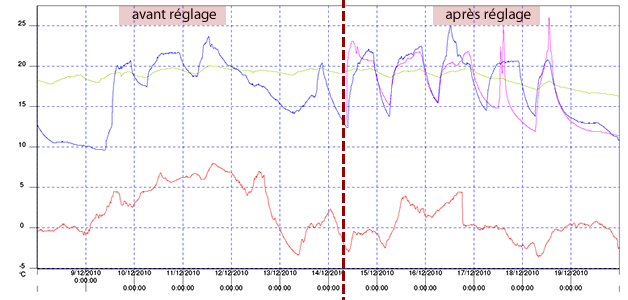

Nous illustrons les résultats de la campagne de mesure par des graphes représentant des relevés réalisés entre le 08/12/2010 et le 20/12/2010. Cela permet de mettre en évidence l’effet de mesures correctives apportées à l’installation, celles-ci ayant été introduites le 14/12 (soit au milieu de l’intervalle de temps cité ci-dessus).

Paramètres de réglage initiaux (comportement avant le 14/12)

La campagne de mesure a montré que la régulation était mal paramétrée :

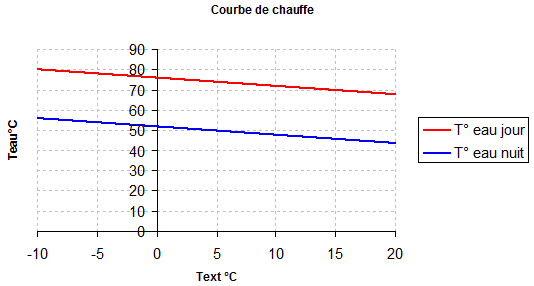

- D’une part, la courbe de chauffe en occupation des 2 circuits de chauffage (droite rouge sur la figure ci-dessous) était très élevée. La courbe de chauffe se définit par deux points. Le premier est la température de départ quand la température extérieure est la plus basse (température de dimensionnement). La valeur était au départ fixée à 80°C par -10°C extérieur. Le deuxième point est la température de départ à la température extérieure limite de chauffage (c’est-à-dire la température extérieure à partir de laquelle on commence à chauffer le bâtiment). La valeur était au départ fixée à 70°C pour une température extérieure de 15°C. La température de départ était bien trop chaude pour les températures extérieures modérées (entre 5° et 15°C). En conclusion, il n’y avait qu’une différence de 10°C entre les points extrêmes de la courbe de chauffe ce qui révèle que la régulation climatique ne régulait pratiquement pas. Dans ces conditions, le fonctionnement des vannes thermostatiques présentes sur les radiateurs n’est pas optimum.

D’autre part,

- la courbe de chauffe en inoccupation (droite bleue sur la figure ci-dessous) n’était pas non plus optimisée car on opère toujours la distribution d’eau chaude dans les radiateurs ce qui assure toujours un chauffage des locaux (à plus faible intensité).

Ci-dessous le graphique présentant le réglage initial de la courbe de chauffe :

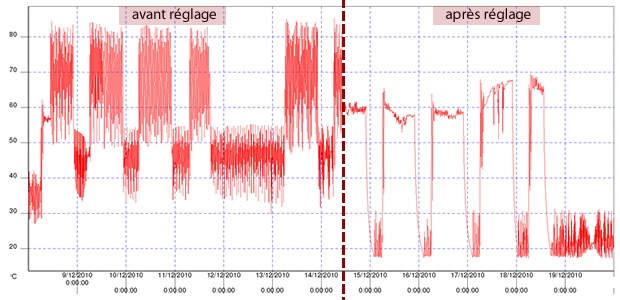

Sur base de ce constat, on remarque une incohérence majeure dans la paramétrisation. En effet, la régulation climatique demande presque exclusivement des températures supérieures à 75°C pour les circuits de chauffage et, par conséquent, pratiquement un minimum de 75-80°C aux chaudières (+ 5°C par rapport au circuit le plus demandeur). Dès lors, les chaudières se mettent systématiquement en arrêt temporaire (via l’aquastat) dès que leur température atteint 80°C (ce qu’on observe dès que la température extérieure descend en-dessous de 5°C). Les chaudières se mettront dès lors de manière cyclique en mode arrêt/marche. On peut s’en convaincre par le graphe de mesure de la température de départ des chaudières (durant une semaine avec gel), Figure (1).

Figure (1) : Mesure de la température de départ des chaudières entre 08/12 et le 20/12, une semaine avec gel (date/heure en abscisses et température correspondante en ordonnées).

Avant l’intervention du 14/12, on voit bien que la température est oscillante, en dents de scie, la chaudière se mettant systématiquement en arrêt provisoire au-delà de 80 °C. La chaudière se remettait en marche pour des températures entre 50 et 60 °C. Ce n’est pas un fonctionnement normal pour des chaudières à condensation modulante qui sont censées adapter leur puissance aux besoins. En pratique, il faut éviter ces cycles courts de production parce qu’ils augmentent l’émission de polluants, réduisent le rendement et augmentent l’usure du matériel. Sur ce graphe, on constate aussi qu’avant le 14/12, la température en période d’inoccupation tourne autour de 45 °C. Cette température grève les performances de l’intermittence. Ceci est du à un abaissement insuffisant de la courbe de chauffe en inoccupation. On voit dans le graphe suivant que la température dans les différents locaux ne varie pas significativement entre le jour et la nuit (avant le 14/12), Figure (2). Dans les graphes, on distingue notamment la différence d’intermittence entre une période d’inoccupation pour la nuit ou le week-end.

Figure (2) : Mesure de la température dans trois zones thermiques du bâtiment (bleu, vert et magenta) et de la température extérieure (rouge) (date/heure en abscisses et température correspondante en ordonnées).

Paramètres de réglage adaptés (comportement après le 14/12)

Pour corriger les comportements cités ci-dessus, les mesures suivantes ont été prises :

- La courbe de chauffe des 2 circuits a été redéfinie de manière plus raisonnable. La différence de température de départ est plus marquée suivant la température extérieure. La température de l’eau est surtout abaissée lorsqu’il fait “doux” dehors. En outre, le niveau de température a été globalement abaissé pour réduire les pertes de distribution, augmenter l’efficacité des chaudières à condensation et l’efficacité des vannes thermostatiques. L’évolution de la température est plus lissée, signe d’une bonne modulation.

- La courbe de chauffe en inoccupation a été abaissée pour rendre l’intermittence plus efficace ce qui permet une coupure pratiquement complète du chauffage en inoccupation.

- Les horaires de chauffe ont été adaptés d’une part en fonction des occupations réelles (on chauffait un circuit le vendredi alors que la partie du bâtiment desservie était inoccupée toute la journée) et d’autre part en fonction de la coupure en inoccupation qui nécessite une anticipation plus prononcée à la relance notamment le lundi (on ne dispose pas d’une sonde d’ambiance qui permettrait d’optimiser automatiquement la relance).

On peut maintenant visionner l’effet de ces mesures sur les Figures (1) et (2), en se focalisant sur la période ultérieure au 14/12. Sur la Figure (1), on voit que la température de départ est plus régulière en période d’occupation. Les chaudières fonctionnent dès à présent sans cycles courts. La température en période d’inoccupation a été réduite jusqu’à obtenir une coupure de chauffage en période d’inoccupation (une fonction “température départ par gel extérieur” permet néanmoins d’assurer un contrôle minimum de la température ambiante). L’effet sur la qualité de l’intermittence est visible sur la Figure (2). On voit que la température des zones redescend significativement en période d’inoccupation, durant la nuit et le week-end. Un pic de “surchauffe” est visible le 18 et 19/12 dans une zone de mesure (courbe en magenta). Pour information, il ne s’agit d’un dysfonctionnement. Une chaufferette électrique est parfois installée, de façon occasionnelle, pour augmenter la température d’un local spécifique (ex. séance de dessin avec modèle nu).

Bien entendu, on n’obtient pas nécessairement le bon paramétrage du premier coup. Le gestionnaire devra probablement encore adapter le paramétrage pour un fonctionnement adéquat : fournir le confort souhaité aux heures souhaitées avec le maximum d’efficacité énergétique.

Conclusions

Au travers cette étude de cas, nous avons essayé de vous convaincre de l’intérêt de réaliser un audit de régulation ainsi que de sa simplicité. En effet, le matériel nécessaire est relativement réduit, peu coûteux et facile d’emploi.

Pour conclure cette étude de cas, un point nous semble important à mentionner. La facilité du suivi de la régulation d’une installation de chauffage est grandement conditionnée par la qualité de l’interface du système de régulation. L’interface de la présente installation est explicite, conviviale/ergonomique ce que facilite grandement son usage par des non-spécialistes. Dans beaucoup d’installations, c’est loin d’être le cas. On est en présence d’une “boîte noire” sans interface, voire avec une interface totalement hermétique pour un non-spécialiste. Dans ce cas de figure, l’adaptation des paramètres de régulation nécessite l’intervention de spécialistes familiers de la marque du régulateur … soit, des coûts supplémentaires et une perte de contrôle et/ou de compréhension sur l’installation à moins de disposer des compétences en interne pour en assurer le suivi ce qui n’est pas toujours le cas. Conclusion : attention lors du choix de votre matériel de régulation ! Veillez à ce qu’il soit adapté à l’utilisateur final !

Différence entre une interface explicite et facile d’emploi et d’un boîtier de régulation “boîte noire”.

Notes : 21.01.2011