Sommaire

Il existe deux types de compresseurs qui peuvent être utilisés dans les pompes à chaleur : les compresseurs volumétriques et les compresseurs centrifuges (ou turbocompresseurs). Dans le premier cas, une réduction du volume à l’intérieur de la chambre de compression permet d’y augmenter la pression. En général les compresseurs sont de ce type. Dans le second cas, la compression résulte de la force centrifuge obtenue par entraînement dynamique au moyen d’une roue à aubes. On utilise ces compresseurs pour des applications précises, ou pour de grandes puissances.

Les compresseurs volumétriques à pistons

Dans les compresseurs volumétriques à pistons, les vapeurs de fluide frigorigène sont comprimées à l’aide du mouvement alternatif de pistons dans des cylindres. Ces derniers sont pourvus de clapets d’aspiration et de refoulement. En plus de ces éléments, le compresseur se compose :

- d’un excentrique, qui sert à transformer un mouvement circulaire en un mouvement rectiligne alternatif,

- d’un carter, qui contient le moteur d’entraînement électrique et qui forme la réserve d’huile de graissage (car le compresseur a besoin d’être constamment lubrifié),

- d’une pompe à huile, qui assure la distribution de l’huile aux paliers et bielles.

Quelques remarques sur les compresseurs à pistons :

- Les gaz aspirés pénètrent dans le compresseur généralement à la partie haute du moteur électrique, évitant ainsi l’introduction de liquide frigorigène dans les cylindres en cas de fonctionnement anormal de l’installation. Le refoulement est effectué au travers d’une tuyauterie souple brasée à l’enveloppe.

- Le compresseur à piston est très sensible à l’arrivée de fluide liquide : si quelques gouttes de liquide pénètrent au niveau des soupapes, elles en provoquent une usure lente. Si du fluide liquide pénètre en grande quantité, la destruction des clapets est immédiate. Il faut donc des protections anti-coups de liquide (ressort puissant sur le chapeau de cylindre, capable de se soulever en cas d’arrivée de liquide). Le carter joue aussi en quelque sorte un rôle analogue à celui d’une bouteille anti-coup de liquide, mais sa capacité est très limitée en volume et le rôle protecteur ne sera réel que pour de faibles admissions de liquide à l’aspiration.

- Le fluide frigorigène et bien sûr l’huile de lubrification doivent être compatibles avec les matériaux qui composent le moteur.

- La vitesse de rotation du moteur d’entraînement est de 3000 tours/min la plupart du temps, pour des raisons d’encombrement et de coût de fabrication. Certaines rares séries sont cependant encore réalisées avec des moteurs dont la vitesse de rotation est de 1500 tours/min.

- Le moteur électrique est alimenté par des fils reliés à des bornes étanches.

Les compresseurs volumétriques à pistons sont de trois types :

- hermétique : le moteur et le compresseur sont situés à l’intérieur d’une cloche et ne sont pas accessibles. L’ensemble n’est pas démontable. Ils sont généralement supportés par des ressorts pour éviter la transmission des vibrations. Le nombre de cylindres varie entre 1 et 4 suivant la puissance désirée (un seul cylindre entre 0 et 2 kW, 2 cylindres entre 2 et 5,5 kW et 4 cylindres entre 5,5 et 15 kW). On utilise beaucoup ce type de compresseur pour de faibles puissances, jusqu’à 30 kW environ.

|

Avantages

|

Inconvénients

|

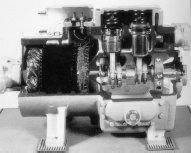

- semi-hermétique : le moteur est accolé au compresseur et certaines parties du compresseur peuvent être démontées pour une réparation ou un entretien. Une des extrémités de l’arbre du vilebrequin porte le rotor du moteur qui entraîne le compresseur. Ces compresseurs sont utilisés pour des puissances se situant entre 0,4 et 100 kW (on peut aussi monter jusqu’à 400 kW en recourant à plusieurs compresseurs). Ces puissances sont plus élevées que pour les compresseurs hermétiques, car il n’y a plus de limitation d’entretien. Le moteur est refroidi en grande partie par le fluide frigorigène aspiré par le compresseur, mais aussi parfois par un ventilateur ou un serpentin d’eau enroulé autour du moteur. Le nombre de cylindres varie entre 1 et 16 et ils sont disposés en ligne, en V, en W ou en étoile. La puissance est réglée par mise hors service de certains cylindres ou par changement de régime du moteur d’entraînement.

|

|

|

|

Avantages

|

Inconvénients

|

- ouvert : Ici le moteur et le compresseur sont totalement séparés ; le moteur est donc accouplé au compresseur en bout d’arbre à l’aide d’un manchon, ou alors par des poulies et des courroies. La gamme de puissances est similaire à celle des compresseurs semi-hermétique. Le nombre de cylindres varie entre 1 et 16 et ils peuvent être disposés en ligne, en V, en W ou en étoile. La vitesse de rotation est ajustable par exemple en changeant la poulie du moteur, en arrêtant certains cylindres ou en changeant le régime de fonctionnement du moteur.

|

Avantages

|

Inconvénients

|

Le compresseur volumétrique hermétique spiro-orbital (Scroll)

Un compresseur Scroll comprime un gaz en continu en faisant tourner une partie mobile en forme de spirale autour d’une autre spirale fixe identique à la première. Ces deux spirales sont déphasées de 180°. Elles forment plusieurs volumes qui se créent à l’aspiration, se réduisent progressivement au fur et à mesure du déplacement orbital de la spirale mobile pour déboucher vers l’orifice de refoulement central. Ce type de compresseur est de plus en plus utilisé dans les circuits frigorifiques. Sa gamme de puissances va de 2 à 60 kW seulement, mais on peut très bien mettre plusieurs compresseurs en parallèle.

Le type de compresseur ne nécessite pas de clapets d’aspiration et de refoulement, mais un clapet existe cependant afin d’éviter l’équilibrage des pressions haute et basse au moment de l’arrêt et la rotation en sens inverse de la spirale mobile.

Le moteur d’entraînement est situé à l’intérieur du carter. L’huile de lubrification se trouve en fond de carter et est envoyée par pompage vers les pièces mobiles.

Les compresseurs Scroll encaissent facilement les coups de liquide à l’aspiration par désolidarisation radiale des deux spirales. Ceci est un avantage important pour les systèmes à inversion de cycle.

Pour les applications en pompe à chaleur à haute température, il est possible d’effectuer une injection de liquide intermédiaire au milieu des spirales dans le but d’abaisser la température de refoulement et d’augmenter la puissance et le COP.

Diverses méthodes de régulation de vitesse sont possibles :

- Régulation “tout ou rien”.

- Régulation par moteur à 2 vitesses.

- Régulation par variateur de vitesse

|

Avantages

|

Inconvénients

|

Le compresseur volumétrique à vis

Ces compresseurs peuvent comporter une ou deux vis et être du type semi-hermétique ou ouvert.

Compresseur à vis mono-rotor.

Le compresseur à vis bi-rotor est constitué de deux rotors à dentures hélicoïdales (un rotor mâle et un rotor femelle) tournants à grande vitesse. Le rotor mâle est entraîné par le moteur et entraîne à sa suite le rotor femelle.

Les deux rotors à dentures hélicoïdales d’un compresseur à vis.

Le volume du gaz frigorigène est réduit progressivement par la rotation qui provoque l’insertion des lobes du rotor mâle dans le rotor femelle. Quatre phases se succèdent lors de la compression du gaz frigorigène :

- L’aspiration.

- Le transfert : les dentures emprisonnent le gaz aspiré.

- La compression : le gaz diminue de volume à cause de la rotation des dentures et est ainsi comprimé.

- Le refoulement : le gaz s’échappe par l’orifice de refoulement lorsqu’il est découvert pendant la rotation.

Les variations de puissance s’obtiennent dans les grosses machines par l’action d’un “tiroir” qui décide de l’utilisation d’une plus ou moins grande longueur de vis dans la compression des gaz, et donc induit un plus ou moins grand taux de compression. Dans les petites machines (toujours très grandes comparées à des compresseurs à pistons), la modulation de puissance s’obtient par variation de la vitesse de rotation ou par utilisation de ports d’aspiration auxiliaires, soit par les deux.

Le compresseur à vis doit être abondamment lubrifié pour assurer l’étanchéité entre les pièces en mouvement et pour réduire le niveau sonore, mais aussi pour refroidir le fluide frigorigène. On peut alors atteindre des taux de compression élevés (jusqu’à 20) sans altérer le fluide frigorigène. Le circuit de graissage comprend un déshuileur, un réservoir d’huile, un refroidisseur d’huile et une pompe à huile.

Quelques caractéristiques des compresseurs à vis ouverts :

- La garniture d’étanchéité au passage de l’arbre est indispensable.

- Quelquefois (pour les plus gros compresseurs), les moteurs sont pourvus d’un refroidissement hydraulique permettant de récupérer également de la chaleur sur le circuit d’eau.

Dans la version semi-hermétique, le moteur électrique est accouplé directement sur l’arbre du rotor mâle, côté flasque de refoulement, et fait corps avec le compresseur. Le refroidissement du moteur est obtenu directement par les gaz de refoulement qui le traversent en totalité avant de pénétrer dans le séparateur d’huile.

En résumé, voici les avantages et inconvénients des compresseurs volumétriques à vis:

|

Avantages

|

Inconvénients

|

Les compresseurs à vis de tous types sont utilisés dans le domaine des pompes à chaleur de fortes puissances : de 100 à 5 000 kW de puissance calorifique au condenseur. De ce fait, ils sont utilisés dans les pompes à chaleur eau/eau. En outre, les compresseurs à vis ouverts montrent l’avantage de pouvoir être entraînés par toutes sortes de moteurs, et l’inconvénient de ne pas récupérer au condenseur la chaleur dissipée par le moteur. Ils sont plus courants que les moteurs à vis semi-hermétiques.

Le compresseur volumétrique rotatif

Dans ce type de compresseur, un stator cylindrique renferme un rotor excentré par rapport à l’axe du stator. Un volume en forme de croissant est piégé. Du fluide frigorigène est introduit (aspiration) et la rotation du rotor comprime cet espace jusqu’à atteindre la pression souhaitée (refoulement).

Deux technologies existent :

- Le compresseur rotatif à piston roulant : il est constitué d’un stator à l’intérieur duquel est disposé un rotor excentré (piston) qui comprime les vapeurs en se déplaçant. Une palette est montée sur le stator et assure l’étanchéité entre les chambres d’aspiration et de refoulement.

- Le compresseur rotatif à palettes : la compression des vapeurs est obtenue par le déplacement des palettes qui sont logées dans des rainures dans le rotor, et qui appuient contre le stator grâce à la force centrifuge. Le rotor est monté de façon excentrique à l’intérieur du stator de manière à créer des volumes de plus en plus réduits pour les vapeurs.

Compresseur à piston roulant et compresseur à palettes.

Ces compresseurs sont utilisés pour des puissances calorifiques jusqu’à 10 kW et bénéficient d’une grande souplesse de fonctionnement. De plus, ils sont peu bruyants.

Le compresseur centrifuge

Les compresseurs centrifuges sont munis de roues qui tournent à grande vitesse, elles-mêmes pourvues d’aubages. L’entraînement est réalisé par un moteur électrique en version semi-hermétique ou par un autre type de moteur en version ouverte. L’énergie cinétique centrifuge est transformée en énergie de pression dans les roues et les aubages et cela comprime le gaz frigorigène. La première roue est précédée d’aubages de prérotation en acier inoxydable qui permettent de :

- réguler la machine pour que la production calorifique corresponde aux besoins réels ;

- donner aux gaz arrivant sur les aubes de la roue un angle d’attaque favorable ;

- assurer un étranglement à l’aspiration.

Les organes à graisser sont les paliers, la butée et éventuellement le multiplicateur et la garniture d’étanchéité. Le dispositif de graissage se compose d’une pompe à engrenages ou à palettes, d’un réchauffeur électrique et d’un échangeur refroidisseur huile/eau. Il comporte aussi un dispositif de compensation de la poussée axiale.

|

Avantages

|

Inconvénients

|

[…] pompe à chaleur présente plusieurs composants similaires aux machines frigorifiques, notamment le compresseur et le détendeur, que nous ne discuterons pas plus avant, ainsi que l’évaporateur, le […]