Sommaire

![Évaporateurs [PAC] Évaporateurs [PAC]](https://energieplus-lesite.be/wp-content/uploads/2019/03/energie-banner02_techniques_02.png)

Les types d’évaporateurs

Le fluide frigorigène capte la chaleur de l’environnement (eau, air ou eau glycolée) dans l’évaporateur de la pompe à chaleur. Il y passe de l’état liquide à l’état gazeux à basse température en emmagasinant de l’énergie. L’évaporateur est donc un échangeur de chaleur, au même titre que le condenseur et la température d’évaporation doit être la plus élevée possible pour augmenter les performances de la pompe à chaleur.

Les évaporateurs sont classés suivant leur type et leur source froide. Ainsi, on aura d’un côté, des évaporateurs à air ou à eau en fonction de la source froide choisie, et d’un autre côté on aura soit des évaporateurs secs, soit noyés.

Sec vs Noyé

- La différence entre ces deux technologies réside premièrement dans l’état de la vapeur qui sort de l’échangeur :

Dans le cas des évaporateurs de type sec, également appelés “à surchauffe” ou “à détente sèche”, le fluide frigorigène vaporisé sera complètement sec à l’admission au compresseur. Ceci est dû à la succession de deux phases : l’ébullition du liquide frigorigène puis la surchauffe des vapeurs obtenues (la température du gaz frigorigène sortant de l’évaporateur est donc légèrement supérieure à la température d’évaporation proprement-dite).

La surchauffe est par contre pratiquement nulle dans le cas des évaporateurs de type noyé. Cela présente un inconvénient : la nécessité de prévoir une bouteille anti-coups de liquide avant le compresseur pour le protéger. Le mélange liquide-vapeur sortant de l’évaporateur est à la même température que le liquide entrant (en négligeant les pertes de charge). - La configuration de l’évaporateur est également différente dans les deux cas :

Dans les évaporateurs noyés, les surfaces d’échange (les plus grandes possibles) doivent être en contact permanent avec du fluide frigorigène liquide. Les tubes qui contiennent le fluide caloporteur (qui est souvent de l’eau glycolée) sont dès lors noyés dans le fluide frigorigène liquide qui se vaporise.

C’est l’inverse dans le cas des évaporateurs secs. Les coefficients d’échange obtenus pour les évaporateurs noyés sont très élevés et ne varient pas beaucoup par rapport à ceux des évaporateurs à détente sèche.

(En effet, de façon générale, l’échange de chaleur sera élevé si :- la surface d’échange augmente ;

– la vitesse de passage des fluides est faible ;

– la différence de température entre les fluides est grande ;

– le débit de la source de chaleur est important par rapport au fluide frigorigène.).

Les évaporateurs de pompes à chaleur sont en général du type sec à cause des inconvénients que présentent les évaporateurs noyés (besoin d’une bouteille anti-coups de liquide, piégeage de l’huile de lubrification, etc.).

À air vs à eau

Pour les sources de chaleur liquides, les évaporateurs présentent une des 5 configurations suivantes :

Type noyé

- L’échangeur à serpentin noyé (puissances supérieures à 30 kW).

- L’échangeur multitubulaire noyé (puissances supérieures à 30 kW), qui est en général utilisé avec un compresseur à pistons ou à vis. Il faut faire attention au risque de gel de l’eau à l’intérieur des tubes. Autre inconvénient : ces évaporateurs peuvent accumuler de l’huile non désirée, dans le cas où ils sont utilisés avec un compresseur volumétrique lubrifié.

À surchauffe :

- Les évaporateurs multitubulaires à surchauffe (puissances supérieures à 30 kW) sont très utilisés avec les compresseurs à pistons ou à vis. Les risques de gel sont amoindris par rapport à l’échangeur multitubulaire noyé et il n’y a pas de problème de retour d’huile.

- L’échangeur à plaques brasées : Ces échangeurs ont tendance à se généraliser dans l’application des pompes à chaleur eau glycolée/eau. Ils sont performants (car les coefficients d’échange thermique sont élevés), robustes, compacts et étanches. Il faut toutefois faire attention à ce qu’il n’y ait pas d’encrassement. Attention également au risque de gel (il faut dès lors prévoir de l’antigel en suffisance).

- Les évaporateurs coaxiaux sont très utilisés pour des puissances frigorifiques allant jusqu’à 100 kW. Ils présentent des difficultés d’entretien et nécessitent de l’eau très propre non entartrante.

Les types d’évaporateurs à air sont au nombre de 3 :

- Les évaporateurs à ailettes à convection naturelle ;

- Les évaporateurs à tube lisse à convection naturelle.

- Les évaporateurs à ailettes à convection forcée : c’est le type d’évaporateur à air qui est le plus utilisé. Ils sont munis d’un ou plusieurs ventilateurs pour assurer la circulation de l’air à travers les surfaces d’échange. Le problème de ces échangeurs réside dans la formation de givre ou de condensation lorsque la température des parois extérieures de l’évaporateur est inférieure à la température de rosée de l’air.

Les évaporateurs à air

Ce type d’évaporateurs s’utilise lorsque la source froide est… l’air.

Le fluide frigorigène circule dans un tube qui traverse de nombreuses ailettes d’aluminium (en général rectangulaires, mais aussi parfois circulaires ou hélicoïdales). Les tubes sont disposés en série, formant une nappe, et les différentes nappes sont associées en parallèle. On peut avoir deux configurations des tubes en ce qui concerne l’alimentation en fluide frigorigène :

- Soit, les nappes sont assemblées en parallèle à l’entrée et à la sortie de l’évaporateur. Le collecteur d’entrée est alors alimenté par le détendeur.

- Soit, les nappes sont assemblées en parallèle seulement à la sortie. Le détendeur est alors un capillaire d’alimentation et il y a un distributeur de liquide à l’entrée de l’évaporateur. Ce dernier répartit le fluide en quantités égales dans chacun des circuits. La sortie de chaque circuit aboutit au collecteur d’aspiration.

Dans ces évaporateurs, il peut y avoir de la ventilation (c’est-à-dire de la convection forcée) ou de la convection naturelle. Les ailettes alimentées par ventilation seront très rapprochées les unes des autres, les ailettes alimentées par convection naturelle seront très espacées.

En pratique, l’on procède souvent à une filtration de l’air avant l’évaporateur. Le ventilateur peut être de type centrifuge ou hélicoïdal.

Condensation et givre

Lorsque la température des parois extérieures de l’évaporateur devient inférieure à la température de rosée de l’air, il se produit le phénomène de condensation ou de givrage sur l’évaporateur (condensation si la température de paroi est supérieure à 0 °C et givrage si non). Une chaleur latente, résultant de l’apparition d’eau ou de glace, s’ajoute à la chaleur sensible captée sur l’air. Ceci influence directement les échanges thermiques.

Au fur et à mesure qu’il se forme, le givre a pour effet de produire une isolation thermique de l’évaporateur conduisant à une chute du coefficient d’échange thermique. Il contribue également à la diminution du passage d’air, conduisant à une augmentation de la perte de charge côté air et par suite à une diminution du débit d’air. On cherchera donc à éliminer le givre.

La condensation a pour effet de mouiller l’évaporateur. Il convient d’éliminer l’eau condensée et d’éviter son entraînement dans les circuits d’air. On choisira donc des vitesses de passage d’air inférieures à 3 m/s.

Dans certains cas de refroidissement, il ne se produit ni givrage ni condensation, et ce, même lorsque la température de paroi est négative.

Les évaporateurs à eau ou à eau glycolée

Les différents évaporateurs à eau qui existent sont listés dans cette section. Pour comprendre les notions d’évaporateurs à surchauffe ou noyés, cliquer ici !.

Évaporateurs coaxiaux en spirale (ou évaporateurs double tube) = Évaporateurs à surchauffe

Dans ces évaporateurs, deux tubes de cuivre coaxiaux sont enroulés en spirale. Le fluide frigorigène qui se vaporise circule dans le plus petit tube (le tube intérieur) et le fluide caloporteur (eau glycolée) circule à contre-courant dans l’espace annulaire entre les deux tubes.

Ces évaporateurs présentent des difficultés d’entretien et il faut utiliser de l’eau propre non entartrante.

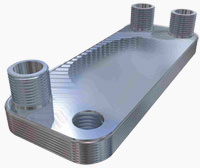

Évaporateurs à plaques brasées = Évaporateurs à surchauffe

Ils se composent d’une série de plaques d’acier inoxydable assemblées par brasure (= avec un métal d’apport). L’eau glycolée et le fluide frigorigène en évaporation circulent à contre-courant de chaque côté de ces plaques.

La conception de ces échangeurs favorise des coefficients d’échange thermique très élevés avec une différence de température très faible entre les deux fluides. Ceci en fait des appareils très performants et compacts, en plus d’être robustes. Un autre avantage est les pertes de charge sur l’eau qui sont en général assez faibles. Ces évaporateurs sont aussi suffisamment étanches pour permettre l’utilisation de fluides frigorigènes.

La petite taille des canaux facilite cependant l’encrassement. Les circuits doivent donc être très propres ou alors on peut prévoir des filtres à l’entrée de l’eau glycolée dans l’évaporateur. Un autre inconvénient est la non-résistance au gel de ces échangeurs. De l’antigel doit donc être présent en quantité suffisante et de façon homogène dans les circuits de capteurs enterrés.

Évaporateurs multitubulaires = Évaporateurs à surchauffe ou noyés

- Les évaporateurs multitubulaires noyés sont constitués d’un faisceau de tubes métallique soudé sur des plaques à l’intérieur d’un corps cylindrique en acier. L’eau de la source froide circule dans les tubes intérieurs et le fluide frigorigène s’évapore dans le corps principal à l’extérieur des tubes. Il y a un séparateur de gouttelettes dans l’évaporateur pour éviter les entraînements de liquide vers le compresseur. Malgré cela, il faut en plus prévoir une bouteille anti-coups de liquide pour protéger le compresseur. Ces évaporateurs présentent un autre problème : celui de piéger l’huile de lubrification (si elle est présente dans l’installation).

- Les évaporateurs multitubulaires à surchauffe sont aussi appelés évaporateurs à épingles (à cause de la forme du faisceau tubulaire) ou évaporateur Dry-Ex. Ici le fluide frigorigène circule dans les tubes, à l’inverse de l’évaporateur multitubulaire noyé. Les tubes sont en général munis d’ailettes intérieures afin d’augmenter la surface d’échange. L’évaporateur est alimenté par un détendeur thermostatique, qui permet d’adapter le débit de fluide frigorigène entrant dans l’évaporateur et donc de contrôler la surchauffe des vapeurs. Cet évaporateur ne montre pas de problème de piégeage d’huile, car elle se dirige vers le carter du compresseur si elle est entraînée par le fluide frigorigène.

Évaporateurs à serpentin = Évaporateurs noyés

Dans ce cas, les tubes (le plus souvent en cuivre) de l’évaporateur sont noyés dans un réservoir d’eau (de nappe phréatique, d’étang, etc.). Ils sont enroulés en spirale ou suivant la forme du bac. L’eau pénètre dans le réservoir et peut déborder. Cette technique permet d’éviter les problèmes de gel car la glace se forme autour des tubes sans dégrader l’évaporateur.

Ce type d’évaporateur, facilement nettoyable, autorise l’usage d’eau de mauvaise qualité sur le plan de la propreté (sable, débris de feuilles,…). Par contre, les coefficients d’échange thermique sont assez faibles, ce qui nécessite de grandes longueurs de tubes et conduit à un encombrement important.

Perte de pression dans l’évaporateur et le condenseur

Il arrive souvent que des PAC dont la puissance est identique accusent des pertes de pression différentes sur l’échangeur de chaleur et présentent des COPA différents. Il peut s’agir de produits provenant de plusieurs fabricants, mais aussi, selon le degré de puissance, une série de PAC appartenant au même fabricant peut présenter de sensibles différences.

Pour illustrer ceci, examinons ce qu’une augmentation de 40 kPa de la perte de pression dans l’évaporateur et le condenseur provoque sur le COP d’installations de chauffage par PAC. Supposons au départ des installations telles que celles décrites ci-dessous :

Pour la petite installation, l’augmentation de la perte de pression donnerait :

COPApetit = 25 000 kWh / (8 333 + 583) kWh = 2,8 Et pour la grande installation :

COPAgrand = 250 000 kWh / (83 333 + 2 333) kWh = 2,92 |

|||||||||||||||||||||||||||||||||

Pertes de pression dans les sondes géothermiques

Dans le cas d’installations équipées de sondes géothermiques, les pertes de pression doivent être optimalisées avec soin pour différents diamètres de sondes, longueurs de sondes, nombre de sondes. Des différences de 100 kPa entre deux variantes ne sont pas rares.

| Pour illustrer ceci, reprenons les installations présentées au point précédent et imaginons qu’elles soient équipées de sondes géothermiques accusant une augmentation des pertes de pression de 100 kPa.

Pour la petite installation, l’augmentation de la perte de pression donnerait :

COPApetit = 25 000 kWh / (8 333 + 833) kWh = 2,73 et pour la grande installation :

COPAgrand = 250 000 kWh / (83 333 + 3 333) kWh = 2,88 |

Dégivrage de l’évaporateur

On utilise deux modes de dégivrage :

- Le système “by-pass” de dégivrage par gaz chaud, par lequel une partie des gaz échauffés à la sortie du compresseur est dirigée vers l’évaporateur. Ce système exige une différence de pression minimale assurée par le compresseur.

- L’ inversion de la direction du circuit par une vanne à quatre voies. L’évaporateur devient alors condenseur et le givre est rapidement éliminé au prix d’un plus grand besoin de chaleur momentané.

Illustration du principe de dégivrage par inversion.

Lors du montage de l’évaporateur, il est indispensable de s’assurer que le fonctionnement du dégivrage n’est pas perturbé par un apport d’air froid dû à la circulation naturelle de l’air.

Le dégivrage des pompes Air/Air et Air/Eau

Les pertes provoquées par le dégivrage de l’évaporateur sont difficiles à évaluer avec précision car elles sont variables en fonction de la programmation des paramètres de dégivrage. L’énergie dépensée pour la fonte du givre (EFG) est généralement fournie par la pompe à chaleur qui, pour l’occasion, fonctionne en sens inverse. Elle vaut environ l’énergie utile de fonte du givre EFGu (énergie pour élever la température du givre à 0°C + chaleur latente de fusion du givre + énergie pour élever la température de l’eau de 0°C à 10°C pour éviter un regel immédiat) divisée par un rendement de 50 %. Cette énergie sera prélevée dans le bâtiment et devra en suite lui être restituée lorsque la pompe se remettra en mode chauffage. Pour des machines bien réglées avec des détections du givre optimales, la perte de COP peut valoir jusqu’à 10 % par temps froid.

Il n’est pas rare de voir des pompes à chaleur dont le système de détection du givre est mal réglé et la durée de dégivrage trop longue. Il s’en suit des consommations d’énergie excessives qui peuvent conduire à des COP inférieurs à 1.

Le graphique ci-contre, issu d’une fiche technique de constructeur, illustre l’influence du dégivrage sur la puissance calorifique et le COP d’une pompe à chaleur Air/Eau. On voit clairement la perte de COP survenant entre 3 et 10°C. L’air extérieur est chargé d’eau et le fluide frigorigène est à une température inférieure à zéro degré. La glace qui se forme “colle” à l’évaporateur.

Par contre, lorsqu’il fait très froid, l’air extérieur est plus sec et le givre apparaît alors davantage sous forme de cristaux qui n’adhèrent plus sur la paroi de l’évaporateur.

Choix de la technique de dégivrage

Sur le plan énergétique, le dégivrage par inversion du cycle est plus avantageux que le chauffage par injection de gaz chauds. Mais quelle que soit la méthode choisie, c’est surtout la durée du dégivrage qui sera le facteur important pour l’évolution du COP. Le critère d’enclenchement et de déclenchement doit être choisi avec soin.

Le choix du paramètre qui décrit la couche de givre dans l’évaporateur peut être multiple. En utilisation industrielle, il faut choisir un paramètre robuste et assez sensible. Plusieurs choix pour le lancement du dégivrage peuvent être faits :

- Perte de charge dans l’évaporateur : la mesure de cette grandeur peut provoquer des dérives lorsqu’il y a risque de bouchonnement par des impuretés (feuilles, animaux,.) ou par des variations de pression causées par les vents externes.

- Température de surface des ailettes : la différence entre la température de surface des ailettes et la température de l’air indique bien si une couche de givre (= isolation thermique) s’est formée. Comme le développement de givre n’est pas uniforme sur la surface de l’évaporateur, il faut bien vérifier l’emplacement du capteur de température.

- Pincement dans l’évaporateur : la couche de givre provoque un blocage du transfert de chaleur qui se traduit par une diminution de l’efficacité de l’échangeur. Par conséquent, il y a une augmentation de l’écart de température minimal entre la température d’évaporation du frigorigène et la température de l’air en sortie d’évaporateur, écart appelé “pincement”. Pour détecter ce pincement, il faudra en général une prise de température de l’air sortant ainsi que le calcul de la température de saturation correspondante à la pression de vaporisation.

De même pour le paramètre d’arrêt, définissant la durée de dégivrage, plusieurs mesures peuvent être considérées :

- La température du réfrigérant à la sortie de l’évaporateur : pendant le dégivrage de la batterie par inversion de cycle, un film d’eau ruisselle sur l’échangeur en refroidissant le fluide frigorigène. Une fois le dégivrage achevé, une grande partie de l’évaporateur est libérée et le transfert de chaleur diminue, ce qui provoque une réaugmentation de la température de sortie du fluide frigorigène.

- Température de la surface des ailettes : cette mesure indique directement si l’échangeur est libéré de la couche de givre. Il est cependant difficile de bien placer la sonde pour avoir une bonne représentativité globale de l’échangeur.

- Optimisation globale par microprocesseur : en combinaison avec les critères étalonnés en usine, le calcul du bilan énergétique par cycle de chauffage permet d’optimiser les grandeurs limites imposées sur site et en cours de fonctionnement.

Ces critères, ainsi que le critère plus “archaïque” qu’est l’horloge, devront être étalonnés soigneusement et vérifiés.

Une fois le cycle de dégivrage achevé, l’enclenchement du ventilateur à plein régime sans mettre en route le compresseur permet de sécher l’évaporateur. À défaut, les gouttelettes restantes seront rapidement gelées.

Mise en page – Sylvie (08.2010)

[…] notamment le compresseur et le détendeur, que nous ne discuterons pas plus avant, ainsi que l’évaporateur, le condenseur et des dispositifs de sécurité. Enfin, il faut s’interroger sur la technique […]