Sommaire

L’installation frigorifique, vue de l’extérieur

Dans les installations de climatisation, la machine frigorifique permet d’évacuer vers l’extérieur la chaleur excédentaire des locaux.

En pratique, elle prépare de l’air froid ou de l’eau froide qui viendront compenser les apports de chaleur du soleil, des équipements de bureautique, des occupants,… de telle sorte que le bilan chaud-froid soit à l’équilibre et que la température de consigne soit maintenue dans les locaux.

La technique la plus simple consiste à préparer de l’air froid qui sera diffusé via des gaines de distribution.

Distribution de l’air froid dans le bâtiment.

Traitement de l’air dans des caissons de climatisation.

Pour le groupe frigorifique, on distingue deux modes principaux d’action :

- Soit le fluide frigorigène refroidit l’air en passant directement dans la batterie de refroidissement : on parle de “système à détente directe” parce que l’évaporateur de la machine frigorifique prend la place de la batterie de froid dans le caisson de climatisation.

Réfrigération “à détente directe”.

- Soit l’installation frigorifique prépare de l’eau froide à …6°C… (généralement appelée “eau glacée”), eau qui alimentera la batterie de refroidissement du caisson de traitement d’air.

Réfrigération par circuit d’eau glacée.

Mais le transport de froid par l’air est très coûteux à l’investissement (gainage).

À titre d’exemple, comparons l’encombrement demandé pour le transfert de 10 kW de froid :

| Transport par air | Transport par eau | ||

| Delta T° : | 9°C (de +16° pulsé à +25°C d’ambiance, par ex.) | Delta T° : | 5°C ( boucle d’eau glacée au régime 7° – 12°C, par ex.) |

| Débit d’air : | 3 270 m³/h | Débit d’eau : | 1,72 m³/h |

| Vitesse : | 15 m/s | Vitesse : | 0,8 m/s |

| Section de gaine : | 300 x 220 mm ( ou Ø 300 mm) | Diamètre de conduite : | Ø 40 mm |

De plus, à l’exploitation, la consommation des ventilateurs représente de 10 à 30 % de l’énergie transportée contre 2 % pour la consommation des pompes de circulation.

Circuit d’eau glacée pour l’air neuf et les ventilo-convecteurs.

Aussi, on rencontre souvent des installations où le refroidissement des locaux est principalement assuré par de l’eau glacée alimentant les batteries froides des ventilo-convecteurs.

Un complément de froid peut être donné par le rafraîchissement de l’air neuf de ventilation.

Bien sûr, “produire du froid” sous-entend évacuer de la chaleur. Aussi, à l’extérieur du bâtiment, souvent en toiture, on trouvera un équipement chargé de refroidir.

- soit le fluide frigorigène directement : c’est le condenseur de l’installation frigorifique.

- soit de l’eau, qui elle-même sert à refroidir le fluide frigorigène : c’est la tour de refroidissement.

On distingue trois types de tour :

La tour ouverte

l’eau est pulvérisée devant un ventilateur et le refroidissement est alors renforcé par la vaporisation partielle de cette eau (la chaleur de la vaporisation est “pompée” sur la goutte d’eau qui reste et qui donc se refroidit). Après refroidissement, cette eau sera conduite vers un condenseur à eau se trouvant près du compresseur.

La tour fermée

l’eau venant du condenseur reste à l’intérieur d’un circuit tubulaire fermé, mais se fait “arroser” par un jet d’eau de refroidissement. Cette eau s’évaporant partiellement, sera également fortement refroidie. Mais cette fois, l’eau qui a été au contact de l’air extérieur (son oxygène et ses poussières), n’est plus en contact direct avec le condenseur à eau évitant de bien pénibles ennuis de corrosion…

Le dry cooler

il s’agit d’une tour fermée, que l’on n’arrose pas, que l’on refroidit simplement par l’air extérieur pulsé par des ventilateurs. Cette batterie d’échange convient en toute saison, puisque en ajoutant un antigel (type glycol), elle est insensible au gel. Elle n’est pas aussi performante que les précédentes puisque la température de refroidissement est limitée à la température de l’air extérieur…

Pour davantage d’informations :

| Pour connaître la technologie des condenseurs et des tours de refroidissement, cliquez-ici ! |

L’installation frigorifique, vue de l’intérieur

Le transfert de chaleur, entre intérieur et extérieur, ne peut se faire que si un équipement rehausse le niveau de température entre le milieu où la chaleur est prise (air ou eau) et le milieu où la chaleur est évacuée (air extérieur) : c’est le rôle de la machine frigorifique.

Elle se compose au minimum des 4 éléments suivants :

- 1 évaporateur

- 1 condenseur

- 1 compresseur

- 1 organe de détente

Voici le fonctionnement de chacun de ces composants.

Tout est basé sur les propriétés physiques du fluide frigorigène

La machine frigorifique est basée sur la propriété des fluides frigorigènes de s’évaporer et de se condenser à des températures différentes en fonction de la pression.

Pour expliquer le fonctionnement, nous prendrons les caractéristiques du R 22 parce c’est le fluide le plus couramment utilisé en climatisation. Mais ce n’est plus celui que l’on choisira dans les installations nouvelles.

A la pression atmosphérique :

Le R22 est liquide à – 45°C et se met à “bouillir” aux alentours de – 40°C.

> Si du fluide R 22 à -45°C circule dans un serpentin et que l’air à 20° C passe autour de ce tuyau, l’air se refroidira : il cédera sa chaleur au fluide qui lui s’évaporera. C’est le rôle de l’évaporateur de la machine frigorifique.

A la pression de 13 bars :

cette fois, le R 22 ne va “bouillir” qu’à 33°C. Autrement dit, si de la vapeur de fluide à 13 bars et à 65°C circule dans un serpentin et que de l’air à 20° C passe autour de ce tuyau, le fluide se refroidira et à partir de 33°C, il se liquéfiera, il se condensera. En se condensant, il va libérer énormément de chaleur. C’est le rôle du condenseur de la machine frigorifique.

> Si l’on souhaite donc que le fluide puisse “prendre” de la chaleur : il doit être à basse pression et à basse température sous forme liquide, pour lui permettre de s’évaporer.

> Si l’on souhaite qu’il puisse céder sa chaleur : il doit être à haute température et à haute pression, sous forme vapeur, pour lui permettre de se condenser.

Pour réaliser un cycle dans lequel de la chaleur est extraite d’un côté et donnée de l’autre, il faut compléter l’installation par 2 éléments :

- Le compresseur, qui comprime le gaz en provoquant l’augmentation de température jusqu’à + 65°C.

- Le détendeur, qui, au départ d’un fluide à l’état liquide, “lâche” la pression : le fluide se vaporise partiellement et donc se refroidit. Le liquide retombe à la température de – 40°C (bien sûr, on choisira – 40°C pour faire de la congélation, et entre 0°C et + 5°C pour de la climatisation).

Si ces différents équipements sont bouclés sur un circuit, on obtient une machine frigorifique.

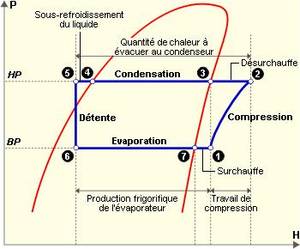

En pratique, suivons le parcours du fluide frigorigène dans les différents équipements et repérons le tracé de l’évolution du fluide frigorigène dans le diagramme des thermo-dynamiciens, le diagramme H-P, enthalpie (ou niveau d’énergie) en abscisse et pression en ordonnée.

Dans l’évaporateur

Le fluide frigorigène liquide entre en ébullition et s’évapore en absorbant la chaleur du fluide extérieur. Dans un deuxième temps, le gaz formé est encore légèrement réchauffé par le fluide extérieur, c’est ce qu’on appelle la phase de surchauffe (entre 7 et 1).

Fonctionnement de l’évaporateur.

Dans le compresseur

Le compresseur va tout d’abord aspirer le gaz frigorigène à basse pression et à basse température (1). L’énergie mécanique apportée par le compresseur va permettre d’élever la pression et la température du gaz frigorigène. Une augmentation d’enthalpie en résultera.

Fonctionnement du compresseur.

Dans le condenseur

Le gaz chaud provenant du compresseur va céder sa chaleur au fluide extérieur. Les vapeurs de fluide frigorigène se refroidissent (“désurchauffe”), avant l’apparition de la première goutte de liquide (point 3). Puis la condensation s’effectue jusqu’à la disparition de la dernière bulle de vapeur (point 4). Le fluide liquide peut alors se refroidir de quelques degrés (sous-refroidissement) avant de quitter le condenseur.

Fonctionnement du condenseur.

Dans le détendeur

La différence de pression entre le condenseur et l’évaporateur nécessite d’insérer un dispositif “abaisseur de pression” dans le circuit. C’est le rôle du détendeur. Le fluide frigorigène se vaporise partiellement dans le détendeur pour abaisser sa température.

Fonctionnement du détendeur.

Fonctionnement complet

Le cycle est fermé, le fluide frigorigène évolue sous l’action du compresseur dans les quatre éléments constituant la machine frigorifique.

Cycle frigorifique élémentaire.

L’ensemble du cycle peut être représenté dans le diagramme enthalpie-pression. Sous la courbe en cloche se situent les états de mélange liquide-vapeur; à gauche de la cloche, le fluide est à l’état liquide (il se “sous-refroidit”), à droite, le fluide est à l’état vapeur (il “surchauffe”).

Diagramme enthalpique du cycle frigorifique.

Un fonctionnement de la machine frigorifique en équilibre permanent

Le cycle réel de fonctionnement d’une machine frigorifique se stabilise à partir des températures du milieu qu’il faut refroidir, de l’air extérieur où la chaleur est rejetée, et des caractéristiques dimensionnelles de l’appareil.

Ainsi, la température d’évaporation se stabilisera quelques degrés en dessous de la température du fluide refroidi par l’évaporateur. De même, la température de condensation se stabilisera quelques degrés au-dessus de la température du fluide de refroidissement du condenseur.

Or, les besoins de froid évoluent en permanence et la température extérieure varie toute l’année !

Tout cela va bien sûr entraîner une modification du taux de compression et une variation de la puissance absorbée. En fonction du régime d’évaporation et de condensation, le compresseur aspirera un débit masse plus ou moins grand de fluide frigorigène définissant ainsi la puissance frigorifique à l’évaporateur et calorifique au condenseur.

Exemple

Afin d’imaginer ces évolutions, partons d’un cas concret.

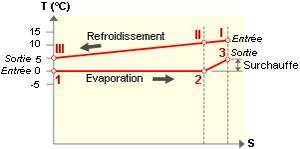

Évaporateur

Évolution des fluides dans l’évaporateur.

La boucle d’eau glacée fonctionne au régime 5°-11°. L’échange de chaleur s’effectue en deux phases :

- ébullition du fluide

- surchauffe des vapeurs

La température d’évaporation qui s’établit est de 0°C. Dans le cas du R22, ceci correspond à une basse pression de 4 bar (lecture du manomètre), soit 5 bar absolu (comparé au vide).

Condenseur

Évolution des fluides dans le condenseur.

Le condenseur est directement refroidi par l’air extérieur. Supposons que celui-ci entre à 30°C dans le condenseur. L’échange de chaleur s’effectue en trois phases :

- désurchauffe des gaz chauds provenant du compresseur,

- condensation du fluide,

- sous-refroidissement du liquide.

La température de condensation qui s’établit est de 40°C. Dans le cas du R 22, ceci correspond à une haute pression de 14,5 bar, soit 15,5 bar absolu.

Analysons le comportement du compresseur sur base des caractéristiques nominales données par le fournisseur.

Extrait d’un catalogue de compresseurs.

On constate que pour une température d’évaporation de 0°C et pour une température de condensation de 40°C,

- la puissance électrique absorbée par le compresseur sera de 6,3 kW

- la puissance frigorifique donnée à l’évaporateur sera de 21,9 kW

Remarque : en réalité, une adaptation de quelques pour cent devrait avoir lieu car le constructeur fournit des indications pour un fonctionnement normalisé de son appareil (surchauffe de 0K, sous-refroidissement de 25 K selon DIN 8928 et bientôt la CEN) mais ceci dépasse la portée de ces propos.

Supposons à présent que le condenseur soit mal entretenu. L’échange de chaleur se fait moins bien, la température au condenseur augmente, le compresseur va travailler davantage et va augmenter la pression de sortie des gaz. Une nouvelle température de condensation va se mettre en place : supposons qu’elle atteigne une température de 50°C. Comme la température du liquide s’élève à l’entrée du détendeur, la température d’évaporation s’élève également de 1 ou 2°. Le diagramme constructeur prévoit une augmentation de la puissance électrique absorbée : 7 kW, pour une puissance frigorifique diminuée : 18,2 kW…

Le “rendement” de la machine s’est dégradé :

> AVANT : (21,9 kW produits) / (6,3 kW absorbés) = 3,5.

> APRES : (18,2 kW produits) / (7 kW absorbés) = 2,6.

On dira que “l’efficacité énergétique” de la machine frigorifique a diminué de 25 %. À noter que l’on serait arrivé au même résultat si la température extérieure s’était élevée de 10°.

Plusieurs régulations imbriquées dans la machine frigorifique

On peut voir la machine frigorifique comme un ensemble d’équipements, réunis par le réseau de fluide frigorigène et régulés chacun en poursuivant divers objectifs en parallèle.

Adapter la puissance fournie à la puissance requise : la régulation du compresseur

Une machine frigorifique est dimensionnée pour vaincre les apports thermiques maximum (ciel bleu, soleil éclatant et 32°C de température, par exemple). Elle est donc la plupart du temps sur-puissante. Il faut donc pouvoir adapter la puissance frigorifique du compresseur à la charge partielle réelle.

Diverses techniques de régulation du compresseur sont possibles :

- arrêter le compresseur par “tout ou rien” ou par étages,

- réduire sa vitesse de rotation,

- le mettre partiellement hors service (décharge de cylindres,…),

- prévoir un bypass refoulement-aspiration,

- obturer l’orifice d’aspiration,

- …

Limiter la pression maximale à la sortie du compresseur : le pressostat HP

La plus importante partie d’une installation frigorifique est sans aucun doute le compresseur. Il doit maintenir la quantité nécessaire d’agent frigorifique en circulation; il opère ainsi donc comme une pompe. La pression différentielle entrée-sortie est très importante et, selon le point de travail et le fluide frigorifique, elle se situe entre 5 et 20 bar, environ.

Imaginons une panne du ventilateur du condenseur ou une période de forte chaleur de l’air extérieur. Le refroidissement des gaz chauds dans le condenseur est insuffisant, la température à l’évaporateur va augmenter, la pression à l’entrée du compresseur augmente. Le compresseur pourrait alors développer une pression de sortie supérieure au niveau permis. Afin de protéger l’installation, il est prévu sur cette partie Haute Pression (HP) un pressostat qui déclenche le moteur d’entraînement lorsque la pression dépasse le niveau maximal permis par le constructeur.

Limiter la pression minimale à l’entrée du compresseur : le pressostat BP

La basse pression avant le compresseur est également surveillée. Par exemple, en cas de demande de froid insuffisante à l’évaporateur, la chaleur d’évaporation transmise au fluide frigorifique n’est pas suffisante. Cela conduit à une diminution de la pression du côté basse pression du compresseur avec pour conséquence une diminution de la température d’évaporation ainsi que le givrage de la batterie de froid ou le gel de l’eau glacée.

Or quand une batterie givre, le coefficient d’échange diminue, la température d’évaporation diminue encore et le phénomène s’accélère. C’est pourquoi la basse pression est contrôlée et le compresseur est déclenché par le pressostat BP lorsque la Basse Pression descend en dessous d’une valeur minimale. Ainsi, en cas de fuite de réfrigérant, il est important de faire déclencher le compresseur, autrement il tournera sans réfrigérant et se détériorera en très peu de temps. Normalement la pression dans l’évaporateur est largement supérieure à la pression atmosphérique.

Éviter la surchauffe du moteur

Il faut éviter que la machine ne démarre et ne s’arrête trop souvent. En effet, des enclenchements répétitifs entraînent la surchauffe du moteur (le courant de démarrage est plus élevé que le courant nominal). Un temps de fonctionnement minimal est nécessaire pour évacuer cet excédent de chaleur.

Un dispositif, appelé “anti-court-cycle”, limite la fréquence de démarrage des compresseurs et assure un temps minimal de fonctionnement.

Lubrifier le compresseur

Les pistons d’un moteur de voiture nécessitent une lubrification constante pour éviter aux anneaux de piston d’être “rongés”. Il existe le même problème dans les compresseurs frigorifiques. L’huile qui lubrifie le compresseur suit également la vapeur du fluide frigorigène et se trouve ainsi dans le système de circulation. Le technicien de service doit contrôler que l’huile retourne bien au compresseur, par la pose adéquate des tuyauteries frigorifiques, le cas échéant en incorporant un séparateur d’huile.

Lorsque le compresseur n’est pas en service, un réchauffage du carter est réalisé. En effet, en cas de faibles températures ambiantes, l’huile peut absorber un peu de vapeur du fluide frigorigène. Comme cette huile se trouve principalement dans la cuvette du carter, il peut y avoir à cet endroit une concentration importante d’agent frigorigène dans l’huile. Lorsque l’installation est mise en service, une très rapide chute de pression apparaît, l’agent frigorigène tente de se vaporiser et de se séparer de l’huile. Celle-ci commence à mousser, ce qui peut provoquer des coups de liquide et un manque d’huile dans le compresseur. Afin d’empêcher l’huile d’absorber du fluide frigorigène, la cuvette du carter est, lors du déclenchement de l’installation, réchauffée à l’aide d’une résistance électrique.

Éviter les coups de liquide réfrigérant

Le compresseur a pour fonction de comprimer un gaz. Les liquides étant pratiquement incompressibles, le compresseur sera endommagé si le réfrigérant le traverse en phase liquide plutôt que vapeur. Si le piston pousse contre un agent non compressible, il s’ensuit un “coup de liquide”, et donc la casse du piston et des clapets.

Lorsque l’installation est hors service, le liquide peut s’accumuler avant le compresseur et lors du ré-enclenchement provoquer un coup de liquide. Pour éviter cela, une vanne magnétique est souvent placée avant le détendeur. La vanne magnétique se ferme lorsque l’installation est déclenchée et évite à l’agent réfrigérant de retourner à l’évaporateur. Le raccordement électrique est effectué de telle sorte que le compresseur puisse fonctionner après la fermeture de cette vanne. Le compresseur s’arrête lorsque le pressostat basse pression déclenche. Aussitôt que la pression augmente à nouveau, le processus est répété. Ce processus est parfois appelé “le pump down”.

Remarque : les coups de liquides ne concernent quasiment que les compresseurs à pistons. Les profils des vis ou des labyrinthes de Scroll peuvent s’écarter en cas d’aspiration de liquide. Et les turbocompresseurs ne sont pas des compresseurs volumétriques.

L’efficacité énergétique ou COP-froid

Un climatiseur est énergétiquement efficace s’il demande peu d’énergie électrique au compresseur pour atteindre une puissance frigorifique donnée.

En comparant les offres, on établit le rapport entre puissance frigorifique fournie et puissance électrique absorbée par le compresseur.

Exemple : voici les spécifications techniques d’un climatiseur réversible présent sur le marché.

| Unité intérieure | FHYB35FJ | ||

| Unité extérieure | RY35D7 | ||

| Puissance frigorifique | kcal/h | 3 100 | |

| Btu/h | 12 300 | ||

| kW | 3,60 | ||

|

Puissance calorifique |

kcal/h | 3 500 | |

| Btu/h | 14 000 | ||

| kW | 4,10 | ||

|

Puissance absorbée |

rafraîchissement |

kW | 1,51 |

|

chauffage |

kW | 1,33 | |

On y repère :

- l’efficacité frigorifique, E.F., ou COPfroid (coefficient de performance en froid)

puissance frigorifique / puissance absorbée =

3,6 kW / 1,5 kW = 2,4

- energy efficiency ratio, E.E.R

puissance frigorifique / puissance absorbée =

12,3 Btu/h / 1,5 kW = 8,2

Et si l’on souhaite utiliser l’appareil en mode chauffage :

- le coefficient de performance au condenseur, COPchaud

puissance calorifique (au condenseur) / puissance absorbée =

4,1 kW / 1,3 kW = 3,2

Remarques.

- Il ne faut pas confondre COPfroid et COPchaud ! Le COPchaud est le rapport entre l’énergie thermique délivrée au condenseur et l’énergie électrique demandée par le compresseur (c’est un terme qui vient de l’évaluation du rendement d’une pompe à chaleur). Alors que le COPfroid part de la chaleur captée à l’évaporateur. La confusion étant fréquente, il n’est pas inutile lorsque l’on compare le rendement des machines dans les documentations de constructeurs, de vérifier ce qui se trouve derrière l’appellation COP.

- Il est intéressant de s’inquiéter également de l’efficacité globale de la machine frigorifique installée, c’est à dire du rapport entre le froid produit et l’ensemble de toutes les consommations électriques engendrées, y compris les ventilateurs aux échangeurs, les pompes… Une machine frigorifique, avec une efficacité excellente, placée sur le toit d’un immeuble de plusieurs étages, peut voir son efficacité fortement chuter si la machine est placée en cave et que le condenseur est refroidi via un gainage d’air traversant les étages ! La consommation du ventilateur sera importante dans le bilan final.

- Il est très important de se rendre compte que l’énergie mécanique des ventilateurs et des pompes se dégradera en chaleur. Cette chaleur vient en diminution de la puissance frigorifique pour les éléments du côté froid. Ce n’est donc pas seulement le COP ou l’EE qui se dégradent par la consommation électrique supplémentaire, c’est aussi la puissance frigorifique qui diminue.

![Géothermie et géocooling [Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2014/01/geothermie-01-bon-500x383.jpg)

Auteur : les anciens

Mars 2009 : Thibaud

Notes :