Sommaire

Parmi les vitrages à haute résistance, on distingue :

Ces vitrages peuvent être montés en double vitrage avec un verre classique ou présentant des propriétés de réflexion ou d’absorption. Ils peuvent prendre place dans un système équipé d’une couche basse émissivité ou de gaz acoustique.

Le verre trempé

Pour augmenter la résistance du verre à la flexion lors de sollicitations d’origines thermiques et/ou mécaniques, on met ses deux faces en précontrainte sur une fine épaisseur au cours d’un traitement appelé la trempe du verre.

Lorsque le verre est soumis à un effort de flexion, les efforts de traction induits dans une de ses faces vont progressivement compenser la compression présente dans le verre. Ce n’est qu’au-delà de ce stade que la glace risquera de se briser.

Il existe deux types de trempe :

| La trempe thermique

La glace est chauffée jusqu’à une température de 700°C et se dilate sous l’action de la chaleur. Elle est ensuite refroidie brusquement par pulsion d’air. De ce fait, la surface refroidit et se fige avant la partie centrale. Lorsque cette dernière se refroidit à son tour, elle tire sur les deux faces qui l’entourent induisant des contraintes de compression permanentes sur une fine épaisseur près de la surface.

La trempe chimique La mise en compression de la surface de la glace se réalise en remplaçant un partie des ions de sodium du verre par de ions de potassium plus volumineux. Ces ions proviennent d’un sel fondu mis en contact avec le verre. Comme l’espace dans lequel ils vont s’introduire est légèrement restreint, leur insertion entre les autres ions va créer des efforts de compression.

|

Quel que soit le type de trempe, les verres trempés ne peuvent plus être coupés, sciés ou percés après l’opération de trempe.

Caractéristiques physiques

- Résistance à la traction (50 N/mm²) cinq fois plus élevée qu’un verre classique (10 N/mm²).

- Très bonne résistance aux chocs thermiques : ils peuvent résister à un différentiel de température de 200°C.

- Mode de rupture tel qu’il se brise en morceaux très petits aux arêtes émoussées, limitant le risque de blessure.

La pose

Les verres trempés peuvent être montés en double vitrage avec un vitrage classique. On veillera à poser le verre trempé du coté intérieur de façon à limiter les risques de blessure par de grands éclats vers les personnes présentes dans les locaux.

Caractéristiques énergétiques et lumineuses

- Le procédé de trempe ne modifie pas les valeurs du coefficient de transmission thermique U du vitrage.

- Par contre, le procédé de trempe peut donner lieu à des dessins colorés dus à des phénomènes d’interférence appelés ”fleurs de trempe” modifiant quelque peu l’aspect superficiel et les propriétés de réflexion du vitrage. De plus pour les verres trempés verticalement, les pinces provoquent des déformations appelées ”point de trempe”.

Le verre durci

Il s’agit d’un verre qui a subit un traitement thermiques semblables à la trempe thermique mais pour lequel le niveau de contraintes obtenu est inférieur à celui du verre trempé, car le refroidissement a été réalisé de manière plus lente.

Les verres durcis ne peuvent plus être coupés, sciés ou percés après l’opération de durcissement.

Caractéristiques physiques

- Une valeur de résistance à la rupture par flexion supérieure à celle du verre recuit mais qui sera précisée au cas par cas par un agrément technique.

- Une bonne résistance aux chocs thermiques : ils peuvent résister à un différentiel de température de 100°C.

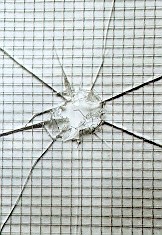

- Un mode de rupture en étoile entraînant des morceaux pouvant provoquer des blessures. Dès lors, les verres durcis ne sont jamais considérés comme des verres de sécurité !

Casse d’un verre durci.

Caractéristiques énergétiques et lumineuses

- Le procédé de durcissement ne modifie pas les valeurs du coefficient de transmission thermique U du vitrage.

- Par contre, le procédé de durcissement peut donner lieu à des dessins colorés dus à des phénomènes d’interférence modifiant quelque peu l’aspect superficiel et les propriétés de réflexion du vitrage.

Le verre feuilleté

Le verre feuilleté est un assemblage constitué d’au moins deux feuilles de verre, liés intimement sur toute leur surface par un intercalaire.

Celui-ci a pour fonction de coller les feuilles de verre tout en donnant au produit fini des performances supplémentaires. Ces performances peuvent être la limitation du risque de blessure en cas de bris, la protection contre l’effraction, la protection contre les armes à feu et les explosions, la protection contre l’incendie, l’isolation acoustique, la décoration, …

- un film plastique,

- une résine

On distingue donc :

Le verre feuilleté avec film plastique en butyral de polyvinyle (PVB) :

Deux feuilles de verre sont liés intimement sur toute leur surface par un film plastique en butyral de polyvinyle (PVB).

Caractéristiques physiques

Sa fonction première est la protection contre l’effraction et la sécurité.

Chaque film a une épaisseur de 0,38 mm. C’est principalement le nombre de films qui détermine le niveau de résistance, et moins l’épaisseur du vitrage.

Le tableau suivant reprend la valeur indicative du nombre de films en PVB à utiliser en fonction du niveau de protection souhaité :

| Type de protection | Degré de protection | Nombre de films de PVB |

|---|---|---|

| Protection contre le vandalisme | Protection contre le vandalisme non organisé. | 3 |

| Retardateur d’effraction | Protection contre l’effraction organisée. | 4 |

| Protection de haut niveau. | 6 | |

| Très haut niveau de protection contre toutes formes d’agressions à arme blanche. | Compositions multifeuilletées. |

Ce vitrage apporte également une amélioration au niveau de l’acoustique qui est optimale lorsque le vitrage est composé de deux feuilles de verre et de deux films de PVB de 0,38 mm d’épaisseur chacun.

Mode de rupture

Il est essentiellement utilisé comme verre de sécurité. En effet, en cas de bris, l’adhérence verre-PVB permet aux fragments du vitrage cassé de rester en place (pendant un certain temps au moins ou jusqu’à un niveau de charge déterminé).

A gauche : verre recuit, à droite : verre feuilleté.

La nomenclature

La nomenclature de ces vitrages se fait au moyen de 2 chiffres indiquant l’épaisseur des différentes feuilles de verre en mm, suivis d’un point et d’un chiffre donnant le nombre de films en PVB.

| Exemple.

66.2 correspond à deux feuilles de verre de 6 mm séparées par deux films de PVB de 0,38 mm d’épaisseur chacun. 4/12/66.2 correspond à un double vitrage composé d’un vitrage feuilleté 66.2 , d’une lame d’air de 12 mm et d’un verre simple de 4 mm. |

La pose

Lors de la pose d’un double vitrage comprenant un verre feuilleté. On veillera à poser le verre feuilleté du coté intérieur de façon à limiter les risques de blessure par éclats vers les personnes présentes dans les locaux.

Les vitrages à intercalaire en résine coulée :

Il s’agit d’une couche de résine de 1,0 à 2,0 mm polymérisée entre deux feuilles de verre.

Caractéristiques physiques

Ces vitrages ont été développés dans le but d’améliorer l’isolation acoustique. La résine ayant un module d’élasticité plus faible que le PVB, elle permet d’obtenir des amortissements plus importants des vibrations sonores. L’épaisseur de la résine influence directement le niveau d’isolation acoustique.

La présence de la résine n’améliore pas leur résistance à la flexion, dès lors les vitrages feuilletés à résine coulée ne se prêtent pas à la protection anti-effraction, mais ils peuvent être utilisés en toiture car en cas de bris de vitre, l’adhérence verre-résine permet aux fragments du vitrage cassé de rester en place.

La nomenclature

La nomenclature de ces vitrages se fait au moyen de 2 chiffres indiquant l’épaisseur des différentes feuilles de verre en mm, suivis d’un chiffre donnant l’épaisseur de l’intercalaire en résine coulée (RC).

| Exemple.

Un vitrage composé de deux verre de 5 mm et d’une couche de résine coulée de 1,5 mm est dénommé : 55.1,5 RC |

Les vitrages à intercalaire en PVB amélioré pour l’acoustique, appelé PVBa :

Le PVBa est un type de film PVB qui a été conçu pour se rapprocher des caractéristiques acoustiques des verres feuilletés avec résine, tout en conservant le niveau de performances de sécurité et de résistance à l’effraction des PVB classiques.

Remarque.

Par rapport à un simple vitrage, l’isolation acoustique d’un verre feuilleté est surtout accrue dans la zone autour de la fréquence critique des feuilles de verres (3 200 Hertz). ce puits d’isolation acoustique est limité par l’amortissement des vibrations apportées par l’intercalaire. Cet effet est plus marqué pour la résine et le PVBa. De plus, dans ces cas, le puits de résonance est décalé vers les hautes fréquences.

L’effet global est perceptible essentiellement pour Rw + C, moins pour Rw + Ctr.

Le verre armé

Fragmentation du verre armé.

Il s’agit d’un verre dans lequel ont été incorporés, au moment de la fabrication, des fils métalliques destinés à retenir les morceaux de verre en cas de bris mais ne participant pas à la résistance mécanique.

La résistance du verre armé est inférieure à celle du verre non armé, car le treillis déforce la résistance intrinsèque du verre.

De plus, étant donné la présence de l’armature, le verre armé ne peut être trempé. Son utilisation en verre feuilleté ou en double vitrage est déconseillée.

Ce type de vitrage est à proscrire comme produit de sécurité évitant les chutes de personnes ou les blessures car sa fragmentation ne répond pas aux exigences en la matière.

Date :

Auteur :

Notes :

Antidote :

Winmerge :