Sommaire

![Compresseurs frigorifiques [Froid alimentaire] Compresseurs frigorifiques [Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2019/03/energie-banner02_techniques_02.png)

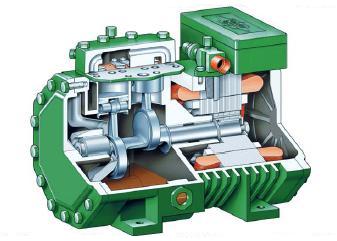

Compresseur à pistons

Compresseurs à pistons, construction ouverte

Dans ce groupe de compresseurs, le moteur et le compresseur ne sont pas dans le même logement. L’arbre d’entraînement (vilebrequin) émerge du carter du compresseur. On peut y raccorder un moteur électrique, diesel ou à gaz. L’association se fait soit par un manchon d’accouplement, soit par une courroie.

L’accès à tous les éléments du compresseur est possible.

La puissance est réglée par la mise à l’arrêt de certains cylindres ou par changement de régime du moteur d’entraînement.

On utilise les compresseurs de construction ouverte dans les installations d’une puissance de réfrigération jusqu’à 500 kW.

Compresseur ouvert (source : Bitzer).

Compresseurs à pistons, construction semi-hermétique

( ou “hermétique accessible”)

La technologie des compresseurs à pistons est différente selon que l’application est en froid positif ou négatif. Il faut rappeler que si le taux de compression HP/BP est supérieur à 8 (rapport pression de sortie/ pression d’aspiration) le rendement volumétrique du compresseur diminue et par conséquent la performance énergétique se dégrade (COPfroid).

Froid positif

En froid positif, les taux de compression restent la plupart du temps inférieurs à 8, signifiant que les compresseurs peuvent être de la technologie mono-étage.

Compresseur mono-étage (source : Bitzer).

Froid négatif

En froid négatif, les taux de compression sont supérieurs à 8, imposant que les compresseurs soient de la technologie bi-étage.

Compresseur bi-étages.

Technologie

Compresseur et moteur d’entraînement sont logés dans un carter commun. L’entraînement est habituellement assuré par un moteur électrique. Il est généralement refroidi par les gaz froids du réfrigérant (gaz aspirés), quelquefois par un ventilateur ou un serpentin d’eau enroulé sur le bâti du moteur.

Pour des réparations, on peut accéder à chaque partie de la machine et même séparer le compresseur du moteur (plaques boulonnées sur le bâti, avec présence de joints intercalaires).

La puissance est réglée par mise hors service de certains cylindres ou par changement de la vitesse de rotation du moteur d’entraînement.

On utilise des compresseurs de construction semi-hermétiques dans des installations jusqu’à 100 kW ou, en recourant à plusieurs compresseurs, jusqu’à 400 kW environ.

Compresseur spiro-orbital, dit “scroll”

Le compresseur SCROLL est composé de deux rouleaux identiques en forme de spirale. Le premier est fixe, le second décrit un mouvement circulaire continu sans tourner sur lui même. Les spirales sont déphasées de 180°.

Le mouvement orbital entraîne le déplacement vers le centre des poches de gaz, ce déplacement est accompagné d’une réduction progressive de leur volume jusqu’à disparition totale. C’est ainsi que s’accomplit le cycle de compression du fluide frigorigène.

La réduction du nombre de pièces par rapport à un compresseur à pistons de même puissance est de l’ordre de 60 %. L’unique spirale mobile remplace pistons, bielles, manetons et clapets. Moins de pièces en mouvement, moins de masse en rotation et moins de frottements internes, cela se traduit par un rendement supérieur à celui des compresseurs à pistons.

Cela se traduit par un COP frigorifique de l’ordre de 4,0 en moyenne annuelle alors qu’il se situe aux alentours de 2,5 pour les compresseurs à pistons (information constructeur).

Les variations de couple ne représentent que 30 % de celles d’un compresseur à pistons. Il n’impose donc que de très faibles contraintes au moteur, facteur de fiabilité.

Il reste limité en puissance (autour des 50 kW) mais plusieurs scrolls peuvent être mis en parallèle (jusqu’à 300 kW par exemple).

À noter également sa faible sensibilité aux coups de liquide.

Diverses méthodes de régulation de vitesse sont possibles :

- Régulation “tout ou rien”.

- Régulation par moteur à 2 vitesses.

- Régulation par variateur de vitesse.

Attention : en cas de rotation en sens contraire, il n’y a pas de compression et un bruit insolite avertit le technicien !

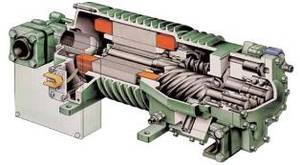

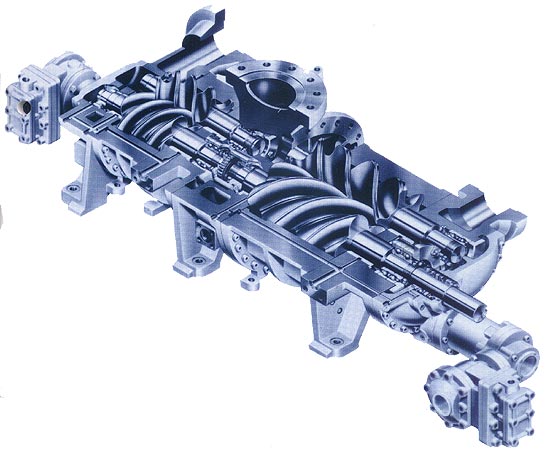

Compresseur à vis

Compresseur à vis (source Bitzer).

- Type : Machine ouverte ou fermée.

- Plage de réglage : De 10 à 100 % avec un rendement assez constant.

- Fonctionnement : Le fluide frigorigène gazeux est comprimé par une vis hélicoïdale (un peu comme dans un hache-viande) tournant à grande vitesse. Le compresseur est entraîné par un moteur électrique.

On rencontre des compresseurs à vis selon deux technologies : les bi-rotors (type SRM) et les mono-rotors (type ZIMMERN).

Caractéristiques

-

Le rendement volumétrique d’un compresseur à vis est bon grâce à l’absence d’espaces morts, comme dans les compresseurs à pistons. Cette propriété permet d’assurer des taux de compression élevés avec un bon rendement volumétrique.

-

Les compresseurs à vis modernes ont des rotors à profils asymétriques, ce qui est préférable au niveau énergétique.

-

Les variations de puissance s’obtiennent dans les grosses machines par l’action d’un “tiroir” qui décide de l’utilisation d’une plus ou moins grande longueur de vis dans la compression des gaz, et donc induit un plus ou moins grand taux de compression. Dans les petites machines, toujours très grandes comparées à des compresseurs à piston, la modulation de puissance s’obtient par variation de la vitesse de rotation ou par utilisation de ports d’aspiration auxiliaires, soit par les deux.

Les avantages du compresseur à vis sont sa faible usure et son réglage facile. Il est toutefois encore coûteux.

Le compresseur à vis doit être abondamment lubrifié, pour assurer l’étanchéité entre les pièces en mouvement et pour réduire le niveau sonore, mais aussi pour refroidir le fluide frigorigène : on peut alors atteindre des taux de compression élevés (jusqu’à 20) sans altérer le fluide frigorigène.

Depuis peu, on utilise le compresseur à vis pour des puissances de réfrigération à partir de 20 kW environ.

![Détendeurs [Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2019/03/RTEmagicC_detendeur.gif-500x383.gif)

![Condenseurs [Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2007/09/condenseurs.fw_-500x383.png)

Auteur : D.D.

Antidote appliqué : Thibaud

Style css des tableaux : Thibaud

Juillet 2009 : mise en page – Sylvie