Sommaire

Critères de choix généraux

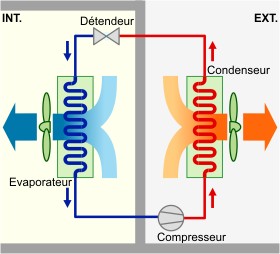

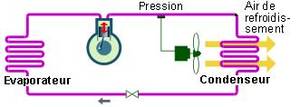

Modes d’évacuation de la chaleur de condensation

Il faut évacuer la chaleur du réfrigérant vers l’air ambiant.

On distingue deux techniques :

- soit refroidir directement le fluide frigorigène par l’air : c’est le rôle du condenseur à air.

- soit refroidir le fluide frigorigène par de l’eau : la machine frigorifique sera équipée par un condenseur à eau. Mais cette eau doit alors être elle-même refroidie en toiture, via une tour de refroidissement.

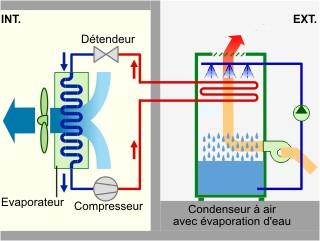

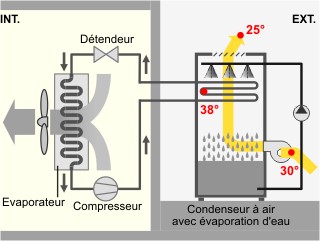

Pour accroître la puissance de refroidissement, on peut profiter de l’énergie de vaporisation d’une eau pulvérisée au travers du courant d’air.

Le principe est le même que lorsque nous nous aspergeons la figure par temps très chaud : la vaporisation de l’eau refroidit notre peau.

Soit la pulvérisation est celle de l’eau qui circule dans le condenseur, soit c’est de l’eau indépendante de l’eau du circuit de condensation qui est pulvérisée.

Cela conduit aux 5 technologies développées dans la technologie des condenseurs.

Critères de choix globaux

Refroidissement direct par l’air

Energétiquement, la solution d’un refroidissement direct du fluide frigorigène par l’air extérieur possède des avantages, puisque tous les intermédiaires (et leurs consommations) sont évités et ainsi que la maintenance coûteuse de la tour de refroidissement.

Aujourd’hui, la pression de condensation des condenseurs à air est bien gérée par l’utilisation de la variation de vitesse électronique des ventilateurs des condenseurs. C’est la solution couramment adoptée lorsque l’on peut placer le groupe frigorifique sur la toiture ou, de manière générale, à l’extérieur dans un endroit ombragé et ventilé.

Condenseurs en toiture.

Condenseurs contre une façade et à l’ombre.

En toute logique, on retrouvera donc le condenseur à air en toiture. Mais la machine frigorifique est parfois située en cave. Dans ce cas, il est exclu de faire confiance à des “ventilations naturelles”, des “soupiraux “, … la température dans la cave risquerait de monter fortement et le condenseur se retrouverait balayé par de l’air déjà réchauffé. La pression de condensation du fluide monterait et le compresseur verrait sa consommation fortement augmentée. Par forte chaleur, le compresseur ne pourrait suivre et déclencherait par son pressostat haute pression.

L’évacuation de la chaleur demande un réel balayage par un fluide frais et il appartient au bureau d’études de comparer 2 solutions :

- Soit une gaine d’air est prévue pour apporter l’air extérieur au condenseur et évacuer l’air réchauffé (les pertes de charge générées créent des consommations au ventilateur).

- Soit il est décidé de placer un condenseur à eau et de transférer l’eau chaude en toiture pour la refroidir dans une tour de refroidissement.

Le refroidissement direct par l’air est le moyen le plus couramment adopté en froid commercial. Il permet de disposer d’un système simple, peu coûteux, demandant peu d’entretien, …

Refroidissement indirect par l’air (via un circuit d’eau)

Le transfert de la chaleur par l’intermédiaire de l’eau est plus efficace (bon coefficient d’échange de l’eau, faible consommation d’une pompe par rapport à un ventilateur),… mais il y a investissement et consommation de la tour. Un bilan global doit être réalisé.

Actuellement, ce genre d’installation est très peu répandu dans les commerces pour le froid alimentaire, car les investissements sont importants et l’entretien conséquent. De plus, jusqu’à présent ce genre de technologie était réservé à des puissances de condensation importantes. Enfin, il ne faut pas négliger le problème des tours de refroidissement par rapport à la prolifération de légionelles.

Cette technique est régulièrement utilisée pour les applications de climatisation. Cela dit, le problème des légionelles étant souvent évoqué, même pour les applications de climatisation, dans la mesure du possible, on place des aéroréfrigérants (“dry cooler”) ou des unités de condenseurs à air.

Attention qu’en froid industriel et même en froid commercial on commence à utiliser des systèmes de refroidissement direct tels que :

- Les condenseurs “évaporatifs” qui sont en quelque sorte des tours de refroidissement où le fluide à refroidir est directement le fluide frigorigène.

- Les condenseurs “adiabatiques” où l’air d’entrée est d’abord refroidi adiabatiquement (sans échange de chaleur) par des “matelas” sur lesquels on fait ruisseler de l’eau.

- Les condenseurs directs mixtes qui combinent les principes “évaporatifs” et “adiabatiques” dans un même système.

Température de condensation

Pour augmenter les performances du compresseur, on a tout intérêt à abaisser la température de condensation. Autrement dit, il faut augmenter la surface d’échange et augmenter le débit de circulation de l’air. Le “pincement”, c’est-à-dire l’écart entre la température du fluide refroidissant à la sortie du condenseur et la température du fluide frigorigène sera minimal. Mais l’investissement et les pertes de charge en seront augmentés, et donc la consommation de la pompe…

Refroidissement direct par l’air

En pratique, pour un condenseur à air, la vitesse sera comprise entre 2 et 4 m/s et, si l’air entre avec une température de 30°C, la température de condensation s’établira entre 40°C et 50°C.

Refroidissement indirect par l’air (via un circuit d’eau)

Pour un condenseur évaporatif, le bureau d’études peut compter sur une température d’air de refroidissement à bulbe humide de l’ordre de 5 à 6 K en moins que la température à bulbe sec d’entrée du condenseur. Soit pour une température d’entrée de 30 °C d’air sec, la température d’air saturé peut atteindre des valeurs de 25°C.

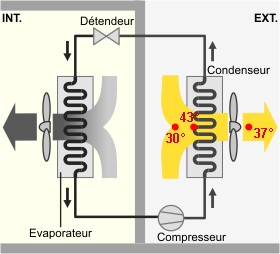

Comparaison entre les modes de refroidissement

À partir d’une température de l’air de 30°C, quelle sera la température de condensation ? Tout dépend du type de refroidissement du fluide frigorigène choisi !

Voici les résultats comparés pour une température d’air de 30°C 40 % HR.

En partant du condenseur évaporatif, comparons les systèmes en fixant des valeurs moyennes : une “approche” de 5°C, un pincement des échangeurs de 6°C et un échauffement de la température de l’eau de 7°C.

| Type de condenseur | T°air sec | Entrée condenseur |

Sortie condenseur |

T°condens. fluide frigorifique |

| Condenseur à air | 30° | T° air = 30° | T° air = 37° | 43° |

| Condenseur évaporatif | 30° | T° air = 25° | T° air = 32° | 38° |

Le condenseur à air est pénalisant, car il provoque une augmentation de température de condensation du fluide (et donc une augmentation de la consommation du compresseur). L’augmentation de la consommation du compresseur est de 2 à 3% par degré K, ce qui n’est pas négligeable !

Critères acoustiques

Bruit aérien

La principale source de bruit d’un condenseur provient de(s) ventilateur(s).

On aura toujours intérêt à les faire fonctionner à faible vitesse.

L’émission du bruit des aérocondenseurs à ventilateurs hélicoïdes est pratiquement uniforme dans un plan perpendiculaire à l’axe de rotation des ventilateurs. Les faces d’aspiration et de refoulement d’air étant plus bruyantes que les autres, l’aérocondenseur doit être convenablement orienté par rapport aux plaignants potentiels.

Certains constructeurs proposent des moteurs de ventilateur à deux vitesses, option qui peut être déterminante dans certains cas. Ainsi, la petite vitesse pourra être utilisée la nuit, les bruits de fond et les besoins frigorifiques diminuant la nuit. Certains constructeurs annoncent qu’une réduction de moitié de la vitesse de rotation des ventilateurs entraîne un gain de 15 dB(A) sur le niveau de puissance acoustique de l’aérocondenseur.

Il est aussi possible d’utiliser des silencieux à baffles sur l’aspiration et le refoulement d’air mais ceux-ci risquent d’augmenter considérablement l’encombrement et les pertes de charge des aérocondenseurs. Certains matériaux absorbants peuvent servir de revêtement insonorisant de la carcasse, mais ceux-ci ne peuvent constituer une solution à eux seuls. Il est possible enfin, dans les cas les plus délicats, de disposer des écrans acoustiques autour de l’appareil.

Bruit solidien (ou bruit d’impact)

Les vibrations se transmettent vers les locaux sensibles par les tuyauteries en cuivre, et par la dalle sur laquelle est posé l’appareil. Il faut traiter les vibrations par dalle flottante posée sur isolateurs à ressort, utiliser des manchons antivibratoires pour le raccordement sur des canalisations, et des suspensions antivibratiles pour les supports des canalisations.

Choix d’un condenseur à air

Condenseur à air pour une installation de froid positif centralisée.

Groupe condenseur à air pour une chambre froide.

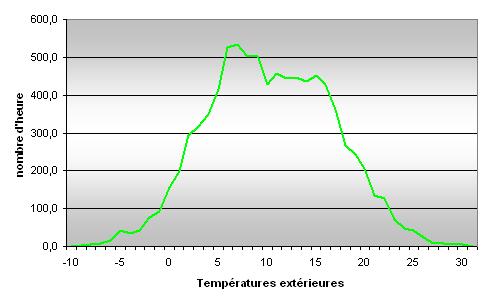

Il est évident que sous nos latitudes les températures extérieures (même avec le réchauffement climatique comme “épée de Damoclès”) restent fraîches et donnent raison aux concepteurs d’adopter une stratégie de refroidissement des condenseurs par air.

La répartition des points de température et d’humidité au cours de l’année sur le diagramme psychométrique ci-dessous montre qu’une grosse majorité des points températures du climat Belge se situe sous les 20 °C, avec un maximum du nombre d’heures aux alentours des 6-7 °C. Cette constatation signifie que la température de condensation, pour un écart de température entre le fluide dans sa phase de condensation et l’entrée du condenseur idéalement de 12°C (optimum de dimensionnement des condenseurs), se situe aux alentours des 8°C.

Actuellement, les équipements frigorifiques permettraient de pouvoir travailler avec des températures de condensation de l’ordre de 20°C; ce qui signifie que l’air pourrait suffire durant une bonne partie de l’année pour amener le fluide frigorigène à cette température.

Climat heure par heure en Belgique.

Fréquence des températures pour une année type.

Le gaz chaud du réfrigérant cède sa chaleur à l’air traversant le condenseur et passe à l’état liquide. L’entretien du condenseur à air est limité. Il n’y a aucun risque de gel en hiver. Mais le coefficient d’échange avec l’air étant faible, le condenseur sera volumineux, et donc lourd et encombrant.

Les températures de condensation sont directement liées aux conditions de température extérieure : la pression de condensation sera forte en été (dégradation du COP de la machine frigorifique), mais plus faible en hiver, entraînant d’ailleurs un besoin de régulation adaptée pour un fonctionnement correct.

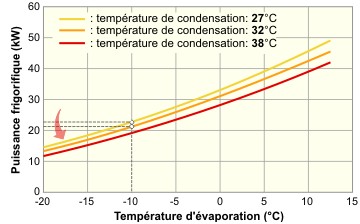

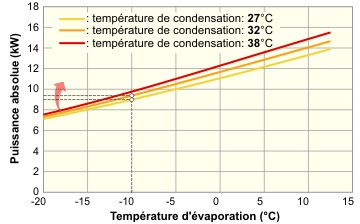

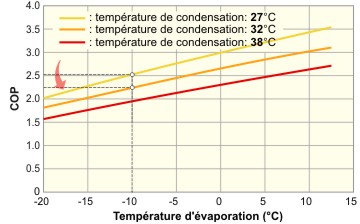

L’exemple suivant donne une idée de la répercussion sur les consommations électriques du compresseur qu’entraine une augmentation de la température de condensation.

| Exemple

Soit un groupe de condensation composé d’un compresseur semi-hermétique et d’un condenseur. La puissance utile nécessaire est de l’ordre de 22 kW. Un logiciel de fabricant de compresseurs donne des courbes caractéristiques en fonction des données de prédimensionnement suivantes :

Puissance frigorifique La puissance frigorifique disponible au niveau du compresseur passe de 22.8 à 21.2 [KW] en augmentant la température de condensation de 5K (27 à 32 °C); ce qui correspond à une baisse de puissance de l’ordre de 8 %.

Puissance électrique absorbée par le moteur Dans un même temps, la puissance électrique absorbée par le moteur électrique passe de 9 à 9.4 lorsque l’on augmente la température de condensation de 5 K (27 à 32 °C); ce qui correspond à une augmentation de puissance de l’ordre de 4 %.

COP Enfin, le COP quant à lui passe de 2.53 à 2,25 lorsque l’on augmente la température de condensation de 5 K (27 à 32 °C); ce qui correspond à une d’efficacité énergétique de l’ordre de 12 %. Si on simplifie le problème en considérant une relation linéaire entre le COP et la température de condensation, chaque augmentation de 1 K de la température de condensation réduit l’efficacité du compresseur de l’ordre de 2 %.

|

Choix du ventilateur

La circulation forcée de l’air nécessite des ventilateurs dont la consommation électrique n’est pas négligeable. De plus, ils constituent une source de bruits, par frottement de l’air sur les pales du ventilateur, mais aussi par frottement de l’air sur les ailettes de l’échangeur.

Deux types de ventilateurs sont utilisés :

- pour les commerces, principalement le ventilateur hélicoïdal (ou axial);

- le ventilateur centrifuge.

Ventilateur hélicoïdal

Le ventilateur hélicoïdal (ou axial) est choisi pour des appareils placés à l’air libre, là où le bruit ne constitue pas une nuisance pour le voisinage. Le niveau sonore dépend de la vitesse de rotation du ventilateur. Dans les emplacements exposés, le régime ne doit pas dépasser 500 t/min.

Si des ventilateurs existants sont trop bruyants, on peut les munir d’amortisseurs de bruit cylindriques (tenir compte de la perte de charge).

Ventilateur centrifuge

Le ventilateur centrifuge est souvent utilisé pour des appareils placés à l’intérieur d’un immeuble, raccordé à l’extérieur par des gaines (le ventilateur centrifuge peut vaincre des pertes de charges plus élevées).

Si le bruit du ventilateur dépasse les valeurs admissibles, on peut le munir d’amortisseurs de bruit.

La vitesse de passage de l’air est comprise généralement entre 2 et 4 m/s. Cette information dans le catalogue constructeur est un indice qualité puisque si elle se rapproche de 2 m/s, on a plus de garanties que l’appareil fera peu de bruit et que la consommation du ventilateur sera limitée (en fait, le constructeur a dû écarter davantage les ailettes pour faciliter le passage de l’air, donc l’appareil demandera plus de matière, sera plus volumineux et… sera plus cher : la qualité se paie !).

Complément de puissance par aspersion d’eau

Conception classique

Nombreuses sont les installations où, en exploitation, on voit fleurir des réseaux de tuyaux d’aspersion d’eau de ville servant à refroidir les batteries de condensation lors des périodes chaudes ou carrément caniculaires.

Est-ce un défaut de conception, de dimensionnement à la base ou un manque d’entretien régulier des batteries ?

Le débat est ouvert.

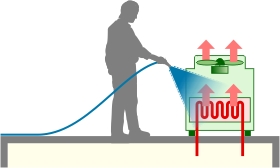

Système D des techniciens en période de canicule.

Mais l’idée de choisir un condenseur à air et de se dire que de temps en temps en période chaude on déploie des systèmes d’aspersion d’eau n’est pas un sacrilège. Cela dit, ces systèmes, bien qu’efficaces, restent du domaine de “l’amateurisme”. De plus, aux températures de condensation de l’ordre de 35-40°C, l’eau de ville de dureté (exprimé en degrés Français °F) élevée (ou incrustante au niveau entartrage) risque de réduire l’efficacité de l’échange du condenseur.

Donc méfiance !

Conception professionnelle et énergétique

Si dès le départ la volonté est de prévoir, lors des périodes caniculaires, un système permettant de maintenir une température de condensation acceptable :

- sans approcher le niveau de déclenchement haute pression HP du compresseur (le condenseur n’arrive plus à évacuer la charge thermique);

- en garantissant un taux de compresseur HP/BP raisonnable, et par conséquent une efficacité énergétique intéressante;

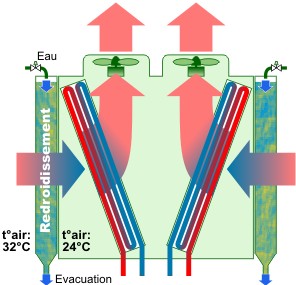

il est nécessaire de se diriger vers des condenseurs adiabatiques permettant de réduire la température d’entrée de l’air de refroidissement par aspersion de matelas d’eau. Cette technique, selon le fabricant permet de réduire la température de l’air de l’ordre de 5 à 7°C lorsque la température de l’air est supérieure à 24°C.

Condenseur adiabatique.

(Source : Balticare).

Cependant, dans un souci de conception énergétique, à savoir réduire la température de condensation au maximum des possibilités techniques des équipements du cycle frigorifique (Δde pression suffisant de part et d’autre du détendeur par exemple), l’utilisation de l’eau comme vecteur de refroidissement est la solution idéale sachant que les condenseurs “évaporatifs” donnent de bons résultats et s’adaptent petit à petit au marché du secteur commercial en terme de puissance de condensation.

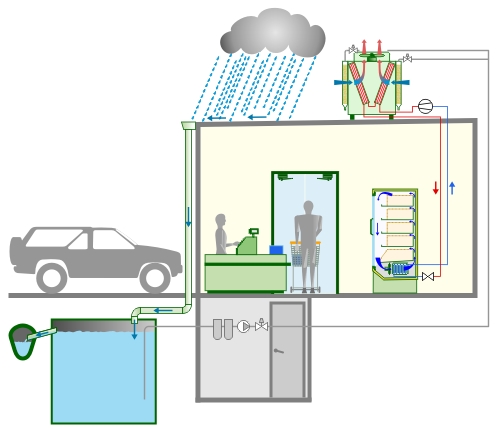

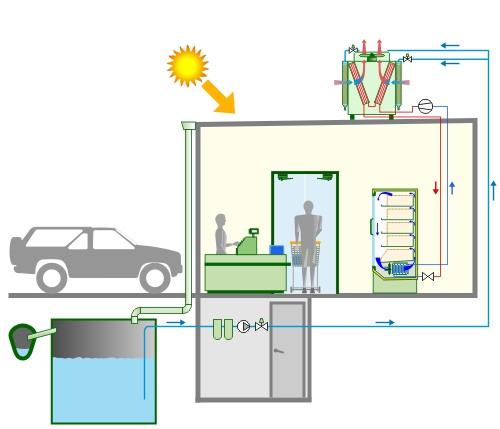

Récupération d’eau de pluie

La récupération d’eau de pluie peut s’avérer intéressante pour aider les condenseurs à travailler dans de meilleures conditions en période chaude par aspersion de la batterie de condensation. Outre le fait que la récupération d’eau de pluie reste une approche durable au sens large du terme (utilisation de l’eau de pluie pour les sanitaires, volume tampon en cas de forte pluie, …), elle permettrait de pallier en période de canicule au manque d’efficacité des condenseurs à air. À l’heure actuelle, les condenseurs “adiabatiques” qui sont mis au point pour réduire significativement les températures d’entrée d’air aux condenseurs, pourraient utiliser l’eau de pluie.

En conception, la récupération d’eau de pluie est envisageable pour tous les types de commerce. En particulier, pour les supérettes, les supermarchés et les hypermarchés, cette récupération est envisageable d’autant plus que les surfaces de toiture sont importantes. La mise en place d’une telle installation nécessite néanmoins de l’espace :

-

- en zone rurale, cela pose peu de problèmes même dans le cas d’une rénovation importante;

- en zone urbaine, c’est au cas par cas en fonction de’ l’espace disponible.

Pour les moyennes et grandes surfaces, la récupération d’eau de pluie pourrait très bien s’organiser autour d’une citerne d’eau de pluie enterrée ou posée au niveau du parking sans trop compromettre la capacité de stationnement.

Quant au risque de développement de légionelles qu’entraînerait l’évaporation d’eau au niveau d’un condenseur adiabatique, par exemple, le risque semble réduit par le fait que l’évaporation de l’eau se situe aux alentours des 24°C lorsque la température de l’air extérieur est de l’ordre de 30°C par exemple. Il est toutefois conseillé de demander aux différents constructeurs de ce type de condenseur les résultats des tests bactériologiques effectués dans le cadre de cette problématique.

Sous-dimensionnement du compresseur

Le choix d’un condenseur adiabatique permet de réduire les températures de condensation surtout en période de canicule. Pourquoi, alors ne pas en profiter pour sous-dimensionner le compresseur ? En effet, comme le montre l’exemple suivant, pour une température de condensation moindre, un compresseur légèrement sous-dimensionné pourra donner une puissance frigorifique égale tout en consommant moins d’électricité.

Comme montré dans l’exemple, l’auteur et le maître d’ouvrage pourraient partir du principe que l’on réduit de 5 K par exemple la température de condensation pour le dimensionnement du compresseur. Cette décision permettrait de choisir un compresseur de taille plus petite avec, pour la même puissance frigorifique disponible, des performances énergétiques plus intéressantes.

Exemple,

DonnéesSoit un groupe de condensation composé d’un compresseur semi-hermétique et d’un condenseur. La puissance utile nécessaire est de l’ordre de 25 kW. Un logiciel de fabricant de compresseurs donne les valeurs consignées dans le tableau suivant en fonction des données de prédimensionnement suivantes :

Les résultats du tableau nous montrent que pour une même puissance frigorifique et par le choix d’un compresseur de puissance plus faible, mais travaillant aussi à une température de condensation plus faible (35 °C au lieu de 43 °C), les performances de la seconde machine sont meilleures :

ConclusionIl serait intéressant de comparer les prix de deux tailles différentes de compresseurs de même gamme. Si leur prix est identique (le modèle surdimensionné est dans une gamme plus standard que celui de plus faible puissance par exemple), il y a intérêt à choisir celui de la taille supérieure et de reporter le surinvestissement sur la régulation du condenseur par température flottante. En effet :

|

||||||||||||||||||||||||

Abaisser la température de l’air extérieur

Configuration externe

Aussi, l’emplacement du condenseur doit éviter un réchauffement local de l’air de refroidissement. Par exemple, un condenseur placé sur une toiture couverte de roofing noir entraînera une surchauffe locale de l’air de plusieurs degrés en période d’ensoleillement … Le placement de gravier blanc sur la toiture sera favorable.

L’emplacement du condenseur devra éviter un ensoleillement direct de l’échangeur. Si le placement à l’ombre est impossible, le placement d’un système d’ombrage permettra d’abaisser le niveau de température.

Configuration interne

Il faut éviter également qu’un recyclage de l’air ne se fasse autour du condenseur : de l’air chaud se mélange à l’air froid, la température de l’air d’aspiration augmente, … de même que la température de condensation.

C’est pourtant parfois une solution réalisée pour la limitation du niveau de bruit, puisque les parois latérales peuvent être couvertes d’absorbant acoustique… Qu’il est difficile de concilier toutes les contraintes…!

Dans la mesure du possible, il faut donc proscrire le placement du condenseur dans un local fermé. Si c’est le cas (pour des condenseurs de chambres frigorifiques, par exemple), il faut assurer une forte ventilation du local et même parfois sa climatisation, si on veut que la température de l’air du local reste suffisamment basse pour pouvoir continuer à refroidir les condenseurs sans faire monter la pression de condensation. On conviendra que cette situation est aberrante sur le plan énergétique !

Récupération de la chaleur de condensation

Il faut garder à l’esprit que l’optimisation du cycle frigorifique passe principalement par :

- l’abaissement de la température de condensation dans les limites climatiques possibles;

- l’augmentation de la température d’évaporation dans les limites permettant d’assurer la conservation des aliments.

Groupe condenseur à proximité du meuble frigorifique

Pour les machines frigorifiques de petite taille, le condenseur est souvent incorporé ou à proximité immédiate de la machine frigorifique; ce qui signifie que le groupe frigorifique se situe souvent dans l’ambiance du magasin. On utilise souvent des groupes de condensation qui comprennent à la fois :

- le compresseur;

- le condenseur à air;

- les sécurités et la régulation;

- les connexions fluidiques des lignes liquides et d’aspiration.

Groupe de condensation.

(Source : Danfoss).

Ce type d’équipement convient en général pour des installations de faible puissance (commerce de détail, chambre froide de boucherie).

En gardant en mémoire le grand principe de la température de condensation minimal à maintenir, une récupération de la chaleur est possible pour chauffer directement un local. Ainsi, un supermarché Delhaize utilise le principe de récupération de la chaleur de condensation :

- En période froide, la chaleur du condenseur du groupe frigorifique (armoires de congélation) est soufflée sous le meuble frigorifique dans l’allée froide et contribue à réchauffer l’ambiance. C’est vrai que la température de condensation est élevée et, par conséquent, la performance du compresseur dégradé, mais elle est plus ou moins compensée par la chaleur récupérée afin d’assurer un confort dans les zones de vente.

- En été, la chaleur est évacuée à l’extérieur par un jeu de clapets.

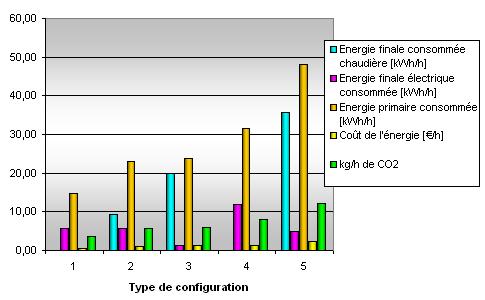

| Configuration | Type de groupe de condensation | Type de meuble | Déperdition de l’enveloppe | Énergie finale Consommée chaudière [kWh/h] |

Energie finale électrique consommée [kWh/h] |

Energie primaire consommée [kWh/h] |

Coût de l’énergie [€/h] | kg/h de CO2 |

| 1 |

incorporé |

fermé | faible | 0 | 5.6 | 14.7 | 0.6 | 3.7 |

| 2 |

incorporé |

fermé | forte | 9.3 | 5.6 | 23.1 | 1 |

5.8 |

| 3 |

externe |

fermé | forte | 20 | 1.4 | 23.7 | 1.2 | 5.9 |

| 4 |

incorporé |

ouvert | forte | 0 | 12 | 31.6 | 1.32 | 7.9 |

| 5 |

externe |

ouvert | forte | 35.6 | 4.8 | 48.2 | 2.3 | 12.1 |

Condenseur à l’extérieur

Pour les machines frigorifiques de taille importante (supérette, supermarché, hypermarché, …), nécessitant des équipements tels que les centrales de compresseurs, la configuration classique est le placement du ou des condenseurs à l’extérieur (en toiture, à l’ombre d’un mur, …). En effet, thermiquement parlant, la gestion d’une telle quantité de chaleur dans une configuration interne serait impossible.

En ce qui concerne la récupération de chaleur sur ce type d’installation, vu que le condenseur est en dehors des zones de vente, on ne peut pas directement récupérer la chaleur des condenseurs dans les zones de vente. Le placement d’un équipement intermédiaire (ballon tampon par exemple) entre le compresseur et le condenseur permet la désurchauffe des gaz à la sortie des compresseurs. La chaleur de désurchauffe peut donc être utilisée pour chauffer un ballon d’eau. Un problème surgit cependant : la quantité de chaleur récupérée par désurchauffe est faible par rapport à la chaleur de condensation. Il est dès lors nécessaire de dimensionner le ballon afin de provoquer la phase de condensation dans le ballon. C’est pour cette raison que l’on ne peut concevoir une récupération de la chaleur de condensation

- qu’à basse température (30-40°C);

- qu’avec un ballon de récupération surdimensionné.

L’eau chaude qui en ressort peut servir :

- à préchauffer directement l’eau chaude sanitaire;

- à chauffer les zones de vente par un chauffage au sol par exemple.

| Pour en savoir plus sur la récupération de chaleur, cliquez ici ! |

Choix d’un condenseur évaporatif

Condenseur évaporatif hybride.

(Source Balticare).

Le fluide frigorigène échange directement sa chaleur avec l’eau et l’air de refroidissement (il n’y a pas de couplage condenseur à eau – tour de refroidissement).

Tout comme les circuits de condensation à eau (condenseur à eau associé avec une tour de refroidissement), les condenseurs évaporatifs trouveront leur place dans les projets de froid alimentaire nécessitant des puissances élevées (de l’ordre de 300 kW froid minimum); ce qui correspond plus ou moins à la puissance nécessaire pour alimenter en froid un supermarché important (> 2 500 m² de surface au sol).

On utilisera ce type de condenseur au cas par cas sachant que le risque de développement de légionelles dépend de l’entretien et du contrôle fréquent de l’installation.

Ce type d’installation implique que les quantités de fluide frigorigène sont plus importantes vu qu’ils est forcément nécessaire de placer le condenseur évaporatif à l’extérieur parfois loin des compresseurs (groupe frigorifique dans la cave et le condenseur évaporatif en toiture par exemple). À cette solution, pour réduire les quantités de fluide frigorigène, on préfèrera alors le condenseur à eau associé avec une tour de refroidissement tout en étant bien conscient que cette solution nécessite de gérer efficacement les risques liés aux légionelles.

Choix d’un condenseur à eau

Le réfrigérant de la machine frigorifique cède sa chaleur à l’eau circulant dans le condenseur. Grâce au coefficient d’échange avec l’eau de 20 à 30 x plus élevé que le coefficient d’échange avec l’air, la taille du condenseur à eau sera plus réduite.

Contrairement à la climatisation des bâtiments tertiaires, en réfrigération commerciale, bien que les équipements aient évolué, le choix d’un condenseur à eau est très rare pour diverses raisons (bonnes ou mauvaises) :

- Le condenseur à eau est nécessairement associé avec une tour de refroidissement (investissement plus important, circuits complexes, …). elle, est encombrante, génère du bruit, des frais d’entretien parfois importants, une éventuelle consommation d’eau, … Pourrait-on dire que l’on a déplacé le problème ?

- Le risque d’entartrage du condenseur nécessite de traiter l’eau de refroidissement.

- La réputation des tours de refroidissement, comme vecteur de développement des légionelles, n’a pas contribué à son développement dans les commerces surtout lorsqu’on choisit une tour de refroidissement ouverte (tout le circuit peut être contaminé).

- L’investissement dans ce type de technologie est intéressant pour des puissances frigorifiques importantes; ce qui n’est pas souvent le cas dans les commerces.

- La matière utilisée est souvent le cuivre ou l’acier, bons conducteurs thermiques, en fonction des contraintes (attention cependant que le cuivre ne peut pas être adopté en cas d’utilisation d’ammoniac comme fluide frigorigène).

- …

Néanmoins, pour autant que la maintenance soit effectuée dans les règles de l’art, on pourrait envisager le choix de condenseur à eau associé à une tour de refroidissement fermée afin, pour des installations de moyenne puissance comme dans les supermarchés et hypermarchés, de réduire la quantité de fluide frigorigène comme c’est le cas dans certains pays tel que le Luxembourg par exemple. Donc le choix d’un échangeur à eau offrirait les avantages suivants :

- L’échangeur sera moins encombrant.

- Il est moins bruyant que le condenseur à air. Il permet plus facilement la récupération de chaleur puisque la chaleur est contenue dans de l’eau, plus facilement déplaçable.

- La température de condensation peut plus facilement être stabilisée que dans les condenseurs à air.

- …

Pour le refroidissement, on peut utiliser :

- L’eau du réseau (eau potable), mais cette solution est à proscrire vu la consommation exorbitante d’eau qu’elle entraîne.

- L’eau de nappes phréatiques, de lac ou de rivière (demander l’autorisation). Les eaux contiennent plus ou moins d’impuretés qui se déposent sur les tubes. Ces dépôts peuvent réduire considérablement le coefficient de transfert de chaleur. À défaut de la mise en place d’un système de nettoyage automatique, il faut surdimensionner l’échangeur de sorte que les performances de l’installation restent suffisantes.

Enfin, il se peut, lors d’une rénovation importante ou un changement d’affectation d’un immeuble par exemple (plutôt en milieu urbain), que les machines frigorifiques ne puissent être placées que dans les caves. Dans ce cas précis, il serait intéressant d’envisager le condenseur à eau pour autant que la puissance frigorifique soit suffisante.

Choix de la régulation

Principe de base : abaisser la température de condensation

Abaisser la température de condensation, c’est abaisser le niveau de pression à la sortie du compresseur, c’est donc diminuer le travail de celui-ci et l’énergie qu’il consomme.

Par exemple, abaisser la température de condensation de 10°C génère généralement plus de 10 % de réduction de la puissance électrique. Les constructeurs annoncent même 2 % d’économie par degré abaissé dans certains cas.

De plus, une basse température de condensation entraîne un niveau moins élevé de pression, ce qui permet souvent de choisir un compresseur d’un modèle plus petit, donc moins cher.

Nous devrions avoir d’excellents rendements dans nos régions où les canicules sont rares !

En théorie, c’est tout bénéfice pour le compresseur qui a moins de mal à travailler !

Et pourtant … ce n’est pas si simple de réduire la température de condensation. En effet, les interactions avec les autres équipements du circuit frigorifique vont limiter la plage de variation vers le bas de la température de condensation. Les interactions les plus marquantes se manifestent au niveau du détendeur thermostatique, du compresseur.

Influence sur le détendeur thermostatique

Le constructeur souhaite qu’une différence de pression minimale existe au niveau du détendeur, pour assurer une quantité de débit de fluide frigorifique suffisante dans l’évaporateur. C’est la Haute Pression HP qui pousse le réfrigérant à travers l’orifice de la vanne du détendeur.

Il en résulte, avec une haute pression trop faible, que l’alimentation en réfrigérant est insuffisante, particulièrement au démarrage.

Avec un détendeur thermostatique, il est donc nécessaire de maintenir une haute pression suffisamment élevée. Dès lors, le constructeur impose une pression minimale, côté HP, à la sortie du condenseur (par exemple 12 bars pour le R22).

Influence sur le compresseur

Vu que le détendeur n’alimente pas correctement l’évaporateur (surtout au démarrage), le compresseur, même s’il aspire correctement une partie des vapeurs du fluide frigorigène, est sous-alimenté. La basse pression devient aussi insuffisante et le groupe compresseur se met en sécurité basse pression. Mais comme cette sécurité est à réenclenchement automatique, le compresseur “pompe”, se fatigue et finalement déclenche par son thermique.

Ce problème est renforcé en hiver… Si l’air est à 0°C, la surface d’échange devient excessive. De plus, on n’aura plus besoin de la pleine puissance frigorifique. De sorte que le condenseur sera largement surdimensionné pendant les périodes froides.

S’il fait plus froid dehors, le constructeur va diminuer le débit d’air de refroidissement (en arrêtant l’un ou l’autre ventilateur, par exemple), mais il va maintenir le niveau de pression ! en fait, la régulation des ventilateurs sera réalisée sur base du pressostat HP.

Supposons que le ventilateur du condenseur fonctionne en tout ou rien, avec l’exigence du constructeur de maintenir les 12 bars minimums.

Par exemple, il s’enclenche lorsque la pression monte à 16 bars et déclenche lorsque la pression descend à 12 bars. Ceci entraîne des cycles on-off “rapides” (+/- 2 min.) et une “fatigue” du moteur. En plus, la mise en route brutale du ventilateur provoquera une chute soudaine de la pression et de la température de condensation. Ceci provoque à son tour une ré-évaporation du liquide resté à la même température. Les bulles de vapeur provoquées par ce phénomène peuvent perturber le bon fonctionnement du détendeur et donc de l’installation (“flash gaz”).

Cas particulier

Comme le condenseur est entièrement à l’extérieur, par très basse température, c’est toute la masse métallique qui est à 0°C et, même clapets complètement fermés, le réfrigérant se condense à trop faible pression. Il faut dans ce cas rendre inopérants un certain nombre de tubes.

Pour les rendre inopérants, il suffit de remplir d’office certains tubes avec du réfrigérant liquide. Ce réfrigérant liquide sera sous-refroidi, mais la surface d’échange utile du condenseur ayant fortement diminué il ne pourra en condenser trop. Ce remplissage est obtenu par une vanne à 3 voies fonctionnant automatiquement et branchée sur un réservoir auxiliaire de réfrigérant.

Comme il faut une certaine quantité de liquide pour remplir ces tubes, il y a lieu de prévoir un réservoir et une quantité de réfrigérant suffisamment grande.

Première amélioration : travailler avec un ventilateur à vitesse variable ou une cascade de ventilateurs

En plus de la réduction de consommation électrique du ventilateur, on optimisera le fonctionnement du compresseur qui restera régulé à 12 bars (dès que la pression augmente, le ventilateur accélère; et si la charge augmente encore, c’est la pression qui augmente naturellement).

Si le condenseur dispose de plusieurs ventilateurs, on obtient un résultat similaire à partir d’une mise en cascade des ventilateurs, via un pressostat à plusieurs étages. Cette fois, la pression de condensation est stable, ce qui évite la formation de bulles de gaz à l’entrée de l’évaporateur.

Régulation condenseur à air.

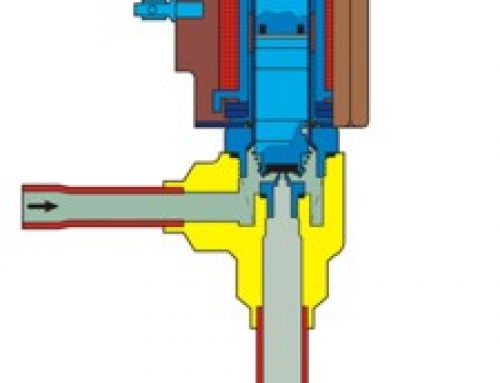

Deuxième amélioration : travailler avec un détendeur électronique

Si le détendeur thermostatique travaille généralement avec une température minimale de condensation de 35°C, le détendeur électronique peut travailler avec une température minimale de condensation de l’ordre de 20°C voire moins dans certains cas! C’est essentiellement la capacité du détendeur électronique à gérer correctement l’alimentation de l’évaporateur, même avec des hautes pressions en amont faibles, qui conditionne la limite basse de température de condensation.

Détendeur électronique.

Il est plus cher à l’investissement, mais ce prix est largement récupéré par l’usage de l’installation.

Pression de condensation flottante

La présence d’un détendeur numérique permet d’optimiser la température de condensation en fonction de la charge du compresseur.

| Exemple.

Voici la séquence prévue par un constructeur de régulation : A 100 % de puissance, l’écart “température de condensation – fluide de refroidissement” est choisi à 12 K. A 0 % de puissance, l’écart est de 4 K : la consommation du compresseur est diminuée par la baisse de pression de condensation et le ventilateur adaptera sa vitesse de rotation pour maintenir cette consigne. L’écart n’est pas de 0 K, car les ventilateurs tourneraient tout le temps.

* Exemple.

|

Remarque.

Adopter une température minimale de condensation de 20°C suppose que le sous-refroidissement soit suffisamment élevé. À défaut, la moindre perte de charge sur le tracé va provoquer une vaporisation dans le condenseur (“flash-gaz”). C’est parfois un problème rencontré lorsqu’il faut remonter plusieurs mètres avec la tuyauterie. Pour s’en prémunir, il est possible de sous-refroidir volontairement le liquide par la création d’une zone de sous-refroidissement dans le condenseur (voir figure), ou en plaçant un échangeur à plaques sur le liquide (à la sortie).

![Choisir la cellule de refroidissement ou de congélation rapide [Concevoir – Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2019/03/cellulerefroidissement60-500x383.jpg)

Auteur : D.D.

Antidote appliqué : Thibaud

Style css des tableaux : Thibaud

Juin 2009 : mise en page – Sylvie