Sommaire

L’efficacité de la production frigorifique

Un indice de mesure d’efficacité : le COP

De l’analyse du fonctionnement thermodynamique de la machine frigorifique, on déduit son efficacité énergétique. C’est le rapport entre la quantité de chaleur absorbée par l’évaporateur et la quantité d’énergie électrique totale absorbée par l’installation, soit principalement le compresseur mais également les équipements annexes (ventilateurs, pompes de circulation d’eau, … )

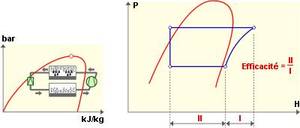

Efficacité théorique d’une machine frigorifique.

Le bilan énergétique d’une machine frigorifique apparaît sur le diagramme : toute l’énergie captée dans le bâtiment par l’évaporateur (II), plus l’énergie utilisée par le compresseur (I), doit être évacuée par le condenseur vers l’air extérieur (I + II).

L’installation de réfrigération sera donc énergétiquement efficace si elle demande peu d’énergie électrique au compresseur pour atteindre une puissance frigorifique donnée à l’évaporateur.

Appliquons ceci à un climatiseur :

Évaluer l’efficacité frigorifique d’un appareil, c’est établir le rapport entre énergie frigorifique fournie et énergie électrique absorbée par le compresseur.

Quelle valeur de COP atteindre ?

On trouvera dans le tableau ci-dessous, les valeurs recommandées par le standard ARI.

|

Type d’équipement |

COP min. recommandé (kWr/kWe) |

| Climatiseurs de fenêtre | 2,8 |

| Split systèmes – Jusqu’à 4 kWr – Supérieur à 4 kWr |

2,8 3,0 |

| Conditionneurs d’air monobloc

À refroidissement par air – Jusqu’à 10 kWr À refroidissement par eau |

2,5 3,5 |

|

Groupes de production d’eau glacée à pistons À refroidissement par air – Jusqu’à 100 kWr À refroidissement par eau – Jusqu’à 10 kWr |

3,0

3,7 |

| Groupes de production d’eau glacée à vis

À refroidissement par air À refroidissement par eau – Jusqu’à 800 kWr |

4,5

4,6 |

|

Groupes de production d’eau glacée centrifuges À refroidissement par air – Jusqu’à 800 kWr A refroidissement par eau – Jusqu’à 800 kWr |

3,8 3,84,5 4,7 |

- Conditions standard pour climatiseurs, splits et systèmes monoblocs à refroidissement par air (standard ARI 510) : conditions intérieures = 27°C, 50% HR; conditions extérieures = 35°C bulbe sec et 24°C bulbe humide.

- Conditions standard pour groupes de production d’eau glacée à refroidissement par eau (standard ARI 550-92) : température départ / retour eau glacée = 6,7°C / 12,2°C ; température entrée/sortie eau de condensation = 29,4°C / 35,0°C.

Une évaluation dans les conditions nominales grâce aux catalogues

A priori, le catalogue du fabricant permet d’évaluer cette situation dans les conditions nominales.

Exemple : voici les spécifications techniques d’un climatiseur réversible présent sur le marché.

On y repère : – l’efficacité frigorifique, E.F. ou coefficient de performance COPfroid puissance frigorifique / puissance absorbée = 3,6 kW / 1,5 kW = 2,4 – l’energy efficiency ratio, E.E.R puissance frigorifique / puissance absorbée = 12,3 Btu/h / 1,5 kW = 8,2 Et si l’on souhaite utiliser l’appareil en mode chauffage : – le coefficient de performance au condenseur, COPchaud puissance calorifique / puissance absorbée = 4,1 kW / 1,3 kW = 3,2 |

|||||||||||||||||||||||||||||||

Remarques.

1. Il ne faut pas confondre COPfroid et COPchaud ! Le COPchaud est le rapport entre l’énergie thermique délivrée au condenseur et l’énergie électrique demandée par le compresseur (c’est un terme qui vient de l’évaluation du rendement d’une pompe à chaleur). Alors que le COPfroid part de la chaleur captée à l’évaporateur. La confusion étant fréquente, il n’est pas inutile lorsque l’on compare le rendement des machines dans les documentations de constructeurs, de vérifier ce qui se trouve derrière l’appellation COP.

2. Il est intéressant de s’inquiéter également de l’efficacité globale de la machine frigorifique installée, c’est à dire du rapport entre le froid produit et l’ensemble de toutes les consommations électriques, y compris les ventilateurs aux échangeurs, les pompes, les tours de refroidissement,… Une machine frigorifique, avec une efficacité excellente, placée sur le toit d’un immeuble de plusieurs étages, peut voir son efficacité fortement chuter si la machine est placée en cave et que le condenseur est refroidi via un gainage d’air traversant les étages ! La consommation du ventilateur sera alors importante dans le bilan final.

| Exemple.

Dans l’ouvrage “Diagnostic énergétique des installations frigorifiques industrielles” (ADEME + EDF), on propose un COP compresseur optimal de 4,8 pour un régime 13°/7°. Ce COP descend à 3,9 si on prend l’ensemble du système en compte (consommation des auxiliaires), et à 3,7 si le régime devient 11°/5° (baisse de 6 % du rendement suite à l’abaissement de 2°C à l’évaporateur). |

3. L’énergie mécanique des ventilateurs et des pompes se dégrade en chaleur. Donc, non seulement le COP se dégrade par la consommation électrique des auxiliaires, mais aussi la puissance frigorifique disponible diminue.

4. À défaut de mesures spécifiques, on peut prendre une valeur de COPfroid de 4 (c’est la valeur choisie par le CSTC dans le cadre de l’élaboration de la future Réglementation flamande EPR, pour évaluer la consommation d’une machine frigorifique). À cette valeur s’ajoute une consommation globale de 8 [MJ/m².an] pour la consommation des pompes associées au système de refroidissement (soit 2,2 [kWh/m².an]). Cette valeur est réduite de moitié si une régulation de vitesse est appliquée aux pompes.

Exemple d’application

L’éclairage de 10 000 m² de bureaux entraîne aujourd’hui une puissance électrique de 125 kW (sur base de 12,5 W/m²), mais demande 31 kW complémentaires si la charge thermique de l’éclairage est reprise par une installation de conditionnement d’air, sur base d’un COPfroid de 4.

À noter que des compresseurs à vis génèrent des COP dépassant 5 ou 6, mais ce coefficient est généralement établi pour des conditions extérieures très favorables et il n’intègre pas la consommation des ventilateurs, de la tour de refroidissement, …

Comment évaluer l’efficacité énergétique d’une machine en fonctionnement ?

La procédure est complexe, il faut l’admettre. Mais pour une grande partie des installations à condensation par air, il est possible de mesurer approximativement le Delta T° des échangeurs et d’en déduire le COP de l’installation. La précision est suffisante pour déceler des anomalies à l’installation.

Les mesures seront réalisées pendant un temps “stable”, la température extérieure étant de 20 à 30°C car l’installation doit être bien chargée, le compresseur doit fonctionner à plein régime, tous les ventilateurs étant en fonctionnement continu.

On mesure :

- la température de l’air aspiré par le condenseur Ta (en °C) et la température de l’air à la sortie du condenseur Ts (le plus près de la sortie possible, pour éviter que cet air soit déjà mélangé avec de l’air ambiant),

- la température de l’air aspiré par l’évaporateur et la température de l’air refoulé par l’évaporateur,

- avec un anémomètre, la vitesse de l’air parcourant chacune des batteries (en m/sec),

- avec un kWh-mètre, l’énergie absorbée par le compresseur uniquement Qa (en kWh), et éventuellement l’énergie absorbée par la totalité de l’installation Qt en kWh,

- le temps de fonctionnement du compresseur t (en heures),

- la surface frontale du condenseur S, c.-à-d. la surface aspirant l’air (en m²).

On calcule alors :

Puissance condenseur = S x v x 1,2 x (Ts – ta) [kW]

Le facteur 1,2 est la chaleur volumique de l’air (1,2 kJ/m³.K), et doit éventuellement être corrigée en fonction de la température.

Puissance absorbée = Qa / t [kW]

Puissance totale = Qt / t [kW]

La puissance évaporateur, l’EE (COPfroid) et le COPchaud se calculent alors aisément.

Finalement, on mesure au manomètre (demander à un frigoriste) la pression d’aspiration et de refoulement du compresseur.

En connaissant le réfrigérant, on peut déduire des tables thermodynamiques la température d’évaporation T0 [en °C] et de condensation Tc [en °C]. Sur base de ces mesures, il est possible de déduire le point de fonctionnement de l’appareil et de vérifier son adéquation avec les données du constructeur et les données du concepteur de l’installation.

Cette méthode est précise à moins de 10 %, en fonction de la précision des mesures. Pour l’avenir, il est important de bien noter les mesures et les résultats obtenus, pour vérification ultérieure et suivi de l’évolution du matériel.

En fait, ce n’est pas tant l’exactitude absolue des mesures qui compte, que la possibilité de comparer les valeurs d’une mesure à l’autre et de repérer une dérive, un jeu dans les clapets, … L’intervention à temps du fabricant permet alors de sérieuses économies.

Le bilan énergétique annuel

Si l’estimation ponctuelle du COP de la machine frigorifique n’est déjà pas simple, réaliser le bilan énergétique annuel de l’appareil est vraiment complexe.

Qui consomme de l’énergie ?

- le compresseur Cc,

- les auxiliaires permanents Cp (ventilateurs, pompes, etc.),

- les auxiliaires non permanents Cnp (résistances de carter, etc.),

- le dégivrage éventuel Cd (notons qu’il augmente aussi les besoins de froid en produisant de la chaleur à l’évaporateur qu’il faudra compenser par un fonctionnement supplémentaire du compresseur en cycle froid),

- les pertes en réseau qui augmentent les besoins de froid, donc la durée de fonctionnement du compresseur (consommation intégrée dans cc).

La consommation globale annuelle de l’installation est :

C = cc + Cp + Cnp + Cd (kWh)

Des conditions de fonctionnement très variables

Pour évaluer ces consommations, il ne suffit pas, hélas, de multiplier la puissance des consommateurs par leur temps de fonctionnement…

En effet, la puissance du compresseur est fonction de ses conditions d’utilisation, donc des besoins de froid réels au cours d’une saison. À tout besoin de froid correspond une condition de fonctionnement de l’installation (température d’évaporation, température de condensation) et la chose se complique lorsque le fluide de refroidissement du condenseur n’a pas une température constante tout au long de la saison (ce qui est quasiment toujours le cas).

Pour déterminer la consommation d’énergie d’une installation, il est donc nécessaire d’intégrer tout au long de l’année les puissances absorbées à chaque régime de marche de tous les éléments consommant de l’énergie. Pour cela, il faut déterminer la variation des besoins de froid et le nombre d’heures correspondant à chacun de ses besoins; ceux-ci seront spécifiques à chaque installation. Le calcul est donc complexe …

En pratique, c’est un compteur électrique qui pourra totaliser les consommations, et l’historique du régulateur numérique qui pourra établir le fonctionnement sur une saison.

Reprenons cependant l’exemple d’une installation frigorifique dont le bilan thermique est décrit dans l’ouvrage de J. Bernier (“L’itinéraire d’un frigoriste” paru chez PYC- Éditions) : l’analyse est intéressante pour visualiser l’origine des consommations d’une installation.

| L’installation fonctionne toute l’année avec des besoins maximum de froid (Besoin de Froid = BF) de 10 kW. Pour simplifier, on répartira la puissance frigorifique par pas de 1 kW.

Le tableau ci-dessous illustre le calcul de consommation de cette installation fictive. Par exemple, l’installation a fonctionné durant 400 heures à 6 kW-froid, avec une température de condensation de 40°C.

On remarquera que le nombre d’heures de la deuxième ligne correspond à un total de 8 760 heures, soit une année. Les lignes 3, 4 et 5 indiquent la répartition de ces heures en fonction du régime de fonctionnement du compresseur, lui-même fonction de la température extérieure. Nous allons mettre en situation le compresseur et déterminer ainsi ses consommations partielles à chaque régime de marche. La température d’évaporation est supposée constante à – 10°C. Consommation du compresseur La puissance frigorifique et la puissance absorbée d’un compresseur varient suivant les températures d’évaporation et de condensation. La figure ci-dessous illustre ces variations pour notre exemple. La puissance frigorifique au régime extrême – 10/+ 50°C est de 11 kW. (On notera que les courbes utilisées correspondant aux conditions réelles de surchauffe et de sous refroidissement, et non aux conditions nominales données par le constructeur).

Reprenons maintenant notre tableau de fréquences que nous allons compléter avec :

Cependant, il faut savoir que pour les faibles taux de fonctionnement, le rendement de production de froid s’écroule littéralement. C’est normal, iI ne doit pas seulement couvrir le BF, mais aussi la mise à température du circuit, qui après chaque arrêt se réchauffe complètement.

Exemple d’affaiblissement de la Production de froid en fonction Ainsi, l’installation étudiée doit assurer pendant 50 heures une puissance froid de 1 kW lorsque la condensation se produit à 40°C. La figure ci-dessus prévoit à ce régime 13,2 kW frigorifique. Le taux de fonctionnement sera de 1 kW/ 13,2 kW, soit 7,5 %. Mais à un tel taux de charge, le rendement de production de froid est de 80 %. Si bien que le temps de fonctionnement réel sera de : 50 heures x 1 kW / (0,80 x 13,2 kW) = 5 heures D’une manière générale, le nombre d’heures de fonctionnement du compresseur hc à chaque fonctionnement partiel est égal à : hc = nh x BF / (RPF x Qo) où,

La consommation totale annuelle du compresseur est égale à la somme de toutes les consommations partielles, aux divers régimes.

Calcul de la consommation annuelle du compresseurEn additionnant toutes les consommations partielles, on trouve pour notre exemple : cc = 29 556 kWh/an (soit 106 400 MJ/an) De la même manière, le temps total de fonctionnement annuel du compresseur est égal à la somme des temps de fonctionnement partiels aux divers régimes : hc = 5 091 heures. Consommation des auxiliaires permanentsComme leurs noms l’indiquent, ces auxiliaires consommateurs d’énergie fonctionnent en permanence. Dans notre exemple, le ventilateur de l’évaporateur fonctionne en permanence, soit 8 760 heures par an. Il absorbe 500 W et va donc consommer par an : Cp = 0,5 kW x 8 760 h = 4 380 kWh/an Consommation des auxiliaires non permanentsCe sont les auxiliaires asservis au fonctionnement du compresseur (ventilateur de condenseur, vanne magnétique départ liquide, résistance de carter, etc.) Pour notre exemple, le ventilateur de condenseur absorbe 300 W et est asservi au compresseur. La bobine de l’électrovanne absorbe 10 W. Le compresseur comporte en outre une résistance de carter (non régulée) qui consomme 20 W quand le compresseur est à l’arrêt. Nous avons vu que le compresseur fonctionnait 5 091 heures par an. Les auxiliaires non permanents vont donc consommer : Cnp = (0,3 + 0,01) x 5 091 + 0,02 x (8 760 – 5 091) Cnp = 1 651 kWh/an Consommation du dégivrageEstimer sans observation les consommations d’un dégivrage n’est pas chose toujours facile car leur fréquence est très variable. Pour notre exemple, nous estimerons en moyenne quatre dégivrages par jour de 15 minutes (0,25 heure) à l’aide dune résistance électrique de 6 kW, ce qui conduit à une consommation annuelle de : Cd = 6 x 0,25 x 365 x 4 = 2 188 kWh/an Récapitulation des consommations annuellesLa consommation totale annuelle est égale à la somme des consommations de tous les composants de l’installation soit : C = 29 556 + 4 380 + 1 651 + 2 188 = 37 775 kWh/an ( soit 136 000 MJ) Traduire en coût une telle consommation dépend essentiellement du régime tarifaire appliqué : entre 11 et 16 c€/kWh, généralement. Tout dépend du moment de fonctionnement de l’installation : jour ? jour durant la pointe ? nuit ? … . Quelle efficacité énergétique ?Déterminons l’énergie froid utilisée sur l’année. Il suffit d’intégrer les besoins de froid sur l’année, donc de totaliser les produits des besoins frigorifiques par le temps, pour les 3 régimes de marche.

Exemple de calcul simplifié de l’énergie froid annuelleL’énergie froid annuelle nécessaire est la somme des chiffres de la dernière ligne du tableau soit : EF annuel = 61 120 kWh (220 000 MJ) L’efficacité énergétique moyenne annuelle de l’installation frigorifique est le rapport entre l’énergie froid produite et l’énergie électrique consommée soit, pour notre exemple : EEmoy = 61 120 / 37 775 = 1,62 On est loin de la valeur nominale de 2,9 pour le cop au fonctionnement (- 10°C (évaporateur) / + 30°C (condenseur) sur base des données du catalogue (15,2 kW / 5,3 kW) ! Plus l’installation sera performante, bien réglée, et bien entretenue et plus ce coefficient sera élevé, ce qui veut donc dire tout simplement que moins l’installation sera gourmande en énergie électrique. Remarque : ce coefficient EEmoy de 1,62 correspond à une installation frigorifique (“froid négatif”) et pas une installation de climatisation puisque la température d’évaporation est de – 10°C . Généralement, une installation de climatisation aura une température d’évaporation positive, et le EEmoy sera plus élevé. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Le diagnostic d’une installation existante

Les signes de surconsommation énergétique d’une installation frigorifique :

- L’augmentation des temps de fonctionnement du compresseur, dont les causes sont :

- soit le manque de fluide frigorigène,

- soit l’encrassement des échangeurs (condenseur et évaporateur),

- soit encore le mauvais état du compresseur.

- Le placement d’un compteur horaire de fonctionnement sur l’alimentation du compresseur est un petit investissement qui permettra de déceler une dérive de consommation.

- La diminution de la température d’évaporation, dont la cause principale est l’encrassement des échangeurs.

- L’augmentation du nombre de démarrages pour les petites installations (compresseurs hermétiques des split-systems par exemple) ou du nombre de cylindres ou de compresseurs en service. Ceci est généralement dû à un encrassement du condenseur, à des fuites de réfrigérant ou à une mauvaise alimentation de réfrigérant liquide des détendeurs. Ils ne peuvent être pris en compte que si les autres paramètres restent constants, c’est-à-dire pour des conditions ambiantes identiques (même demande au point de vue température et humidité relative) et pour des conditions extérieures identiques (température de condensation, apports internes et externes).

Les tests à effectuer

Les tests à effectuer consistent :

- Soit à donner des indications sur un fonctionnement anormal de l’installation (mesure du courant absorbé en fonctionnement continu et comparaison avec le courant nominal, comptage des heures de fonctionnement, mesure du débit de l’eau de la tour de refroidissement et du débit d’eau glacée,…).

- Soit à vérifier l’efficacité énergétique de l’installation frigorifique, c’est-à-dire le rapport entre la puissance électrique absorbée et la puissance frigorifique fournie.

Certaines grosses installations comportent deux compteurs d’énergie qui intègrent le débit de fluide frigorigène et le delta T° avec lequel soit l’évaporateur, soit le condenseur travaillent. Ceci permet de connaître les consommations thermiques sur une période donnée (parfois, c’est sur la boucle d’eau glacée que se trouve le compteur d’énergie).

L’énergie du compresseur peut alors être déduite puisque l’on sait que les relations suivantes sont toujours vérifiées :

Puissance évaporateur + puissance compresseur = puissance condenseur

Énergie évaporateur + énergie compresseur = énergie condenseur

Pour vérifier la qualité de l’installation, il faut établir ce bilan à plusieurs régimes de fonctionnement et le comparer à la courbe d’efficacité en fonction de la charge du constructeur.

Chaque installation est particulière et il est donc difficile de comparer sa consommation à des ratios standards. Les seules références sont : soit celles données par le constructeur, soit l’installation elle-même, à une période antérieure, lorsqu’elle était soumise à une charge similaire.

Remarque.

Une des principales consommation énergétique est liée à la mise en dérogation des fonctions automatiques de régulation. Dès lors, en entrant dans le chaufferie, un coup d’oeil vers l’armoire électrique renseignera l’auditeur : bouton vert = marche, bouton orange = dérogation, bouton rouge = arrêt.

La rentabilité énergétique des interventions de maintenance

La rentabilité énergétique des opérations de contrôle et de maintenance n’est pas évidente à chiffrer.

Toutefois, on peut donner les économies suivantes (chiffres établis sur base de l’expérience de la société SECA mais qui n’ont pas fait l’objet de mesures en laboratoire), :

- Nettoyages réguliers (au moins annuel) des condenseurs à air et des évaporateurs directs : rentabilité de 10 à 30 %

- 10 % dans le cas d’un encrassement faible,

- 30 % si ce nettoyage n’a jamais été réalisé.

- Nettoyage des échangeurs fluide frigorigène – eau (évaporateur et condenseur) : rentabilité de 15 à 25 %

L’absence d’entretien peut créer des surconsommations importantes :

- dégradation de la qualité de l’eau du circuit de condensation, absence d’installation d’adoucissement et de traitement anti-algues : surconsommation de 5 à 20 %;

- engorgement des filtres déshydrateurs sur le circuit de fluide frigorigène : surconsommation de 10 à 15 %;

| Exemple.

Voici les résultats dune simulation informatique réalisée par Mr De Smet de l’ABF. Soit une machine frigorifique conçue pour fonctionner 16 heures sur 24 au régime – 10°/40° avec des gaz aspirés à + 10°, et avec un sous-refroidissement liquide de 6 K. Elle présente un manque d’entretien et une dégradation de l’isolation. Elle fonctionne à – 15° (évaporateur partiellement pris en glace), à + 50° (condenseur encrassé), avec une température d’aspiration des gaz de + 15° (isolation des conduites endommagée). Résultats : elle devra tourner 23h/24 pour un même bilan frigorifique et consommera 39 % d’énergie en plus. En appliquant ceci à un groupe de 7,5 CV en fonctionnement 4 000 heures par an, cela entraîne une surconsommation de 6 789 kWh/an, soit un surcoût annuel de 1086 € (à 0,16 €/kWh) De quoi faire entretenir l’installation convenablement ! |

L’analyse de la puissance frigorifique installée

Pas besoin d’un camion si une camionnette suffit ! Une installation surdimensionnée génère des pertes de fonctionnement supplémentaires…

Comment évaluer les puissances frigorifiques nécessaires ? Quels sont les ratios ?

On considère généralement qu’une climatisation devient nécessaire dans un local si l’ensemble des apports thermiques dépasse 50 W/m² au sol.

Pour refroidir un local (bureau, par ex), on installera une puissance frigorifique de 60 à 80 W/m² utile (hors circulations) lorsque les besoins sont limités :

- Soit parce que des mesures particulières ont été prises pour limiter les apports solaires (stores extérieurs) ou les charges internes (éclairage performant, bureautique avec gestion des puissances,…).

- Soit parce qu’il s’agit d’un bâtiment ancien, à forte inertie, pour lequel on souhaite simplement compenser les charges nouvelles apportées par le développement de la bureautique.

On atteindra des puissances de 80 à 120 W/m² lorsque des apports solaires non maîtrisés viennent s’ajouter aux charges internes. Un cas critique apparaît dans les locaux d’angle puisque ceux-ci cumulent les apports solaires de 2 orientations différentes de façade (au pire : un local avec des baies vitrées au Sud et à l’Ouest…).

Des valeurs dépassant 150 W/m² apparaissent lorsque des charges ponctuelles supplémentaires sont placées

- salle informatique,

- salle de réunion ou de formation,

- …

|

Calculs |

Pour se faire une première idée des puissances frigorifiques en jeu dans un local, et l’importance relative de chaque source de chaleur, un logiciel d’évaluation est à disposition : cliquez ici ! |

L’intérêt d’une récupération de chaleur au condenseur

Principe

Une machine frigorifique extrait la chaleur excédentaire du bâtiment et la rejette à l’extérieur.

Si des besoins de chauffage (de locaux, d’eau chaude sanitaire, …) sont présents simultanément dans le bâtiment, il semble alors logique de tenter de récupérer la chaleur sur le condenseur de la machine frigorifique.

Par exemple, un supermarché Delhaize à Bruxelles évacue la chaleur du condenseur du groupe frigorifique (armoires de congélation) en créant un rideau d’air chaud à l’entrée du magasin. En été, la chaleur est déviée en toiture par un clapet.

Domaines d’application

Dans le bâtiment tertiaire, cette technique est moins évidente qu’elle n’en a l’air :

- parce que des besoins de réfrigération constants toute l’année existent peu,

- parce que les besoins de chauffage et de refroidissement apparaissent généralement en opposition (lorsque les besoins de froid augmentent, les besoins de chauffage diminuent…).

Seul un local informatique présente des besoins de refroidissement permanent, été comme hiver. Mais ce local est traité généralement à partir d’une machine indépendante et celle-ci pourra être refroidie directement par l’air extérieur, en by-passant la machine frigorifique (technique de free-chilling).

Enfin, si l’on imagine un transfert directement au niveau des locaux (refroidir le cœur du bâtiment et réchauffer les locaux en façades), le système DRV (Débit de Réfrigérant Variable) dispose d’une version avec récupération d’énergie apte à réaliser ce type de transfert.

Il n’empêche que si le bâtiment comprend simultanément des besoins de froid (centrale frigorifique de la cuisine collective) et des besoins de chauffage (eau chaude sanitaire des douches), il semble clair qu’une récupération d’énergie doit être étudiée par un bureau d’études.

Des ballons de préchauffage de l’eau chaude sanitaire pré-équipés d’un échangeur en série avec le condenseur de la machine frigorifique existent sur le marché.

| Pour plus d’infos : la mise en place d’une récupération de chaleur au condenseur. |

La technique du free-chilling peut-elle s’appliquer ?

Le principe de base du free-chilling est simple :

Lorsque la température extérieure descend sous les … 12°…10°…, l’eau est directement refroidie par l’air extérieur et la machine frigorifique est mise à l’arrêt.

Quelles sont les installations adaptées au free-chilling ?

L’économie d’énergie est évidente si des besoins de refroidissement existent en hiver.

L’intérêt est augmenté si les échangeurs des unités terminales travaillent à “haute” température : ce sera le cas de plafonds froids, ou de ventilos-convecteurs surdimensionnés pour travailler au régime 12°-17°,… Si l’installation demande une puissance de refroidissement faible (de l’ordre de 60 W/m²), on peut même faire travailler les plafonds froids au régime 17° – 19°C, ce qui permet un refroidissement par l’air extérieur pendant un plus long moment de l’année.

De plus, si l’installation dispose déjà d’un refroidissement à eau, une adaptation sera aisée : l’investissement est alors pratiquement nul !

| Pour plus d’infos : la mise en place d’un free-chilling. |

Y a-t-il intérêt à placer un stockage de froid ?

Deux techniques sont possibles

- insérer une bâche d’eau glacée dans le circuit (sorte de très grand ballon tampon),

- créer un stock de glace la nuit et la faire fondre en journée afin de refroidir l’eau glacée du bâtiment.

L’intérêt d’un stockage de froid

D’emblée, soyons clairs : si la bâche d’eau glacée permet d’améliorer le rendement du compresseur (augmentation de la durée de fonctionnement des compresseurs), le stockage de froid ne génère lui aucune économie d’énergie.

Pourtant, le stockage de froid est intéressant à plus d’un titre :

Diminution de la facture électrique

- Le kWh frigorifique produit la nuit et/ou en dehors des heures de pointe revient nettement moins cher.

- Si la réserve de froid est utilisée au moment de la pointe ¼ horaire du bâtiment, les compresseurs peuvent être délestés, ce qui permet de réelles économies financières sur le coût de la pointe.

- Mais lorsque la machine frigorifique “fait de la glace”, la température à l’évaporation descend. Elle travaille avec un moins bon rendement que lors du régime normal de préparation de l’eau glacée ! Ceci est partiellement contrebalancé par le fait que la température de condensation va également pouvoir diminuer, suite aux températures plus fraîches de la nuit.

- La puissance de la machine frigorifique descend à 60 % … 70 % de sa valeur nominale lorsqu’elle prépare de l’eau glacée. Par exemple, voici l’évolution pour une machine particulière : la puissance lors de la charge de nuit est donc réduite à 324 kW / 458 kW = 71 % de la valeur nominale.

Diminution de la puissance frigorifique installée

- Pour les nouvelles installations, il y aura diminution de la puissance frigorifique installée, par étalement de la charge dans le temps, et donc diminution de l’investissement initial en machines frigorifiques et équipements annexes.

- Pour les installations existantes, on peut augmenter la charge frigorifique sans augmentation de la puissance électrique installée (c’est intéressant pour des bâtiments en rénovation dont on souhaite augmenter l’équipement bureautique, sans devoir augmenter la puissance du transformateur).

Réduction de l’encombrement des condenseurs/tours de refroidissement en toiture

C’est un avantage lié à l’absence de placement d’une machine frigorifique supplémentaire, mais il faut prévoir la place du stockage lui-même…

Le stockage thermique est volumineux et sera donc généralement limité à une part de la consommation journalière.

Réserve stratégique de froid en cas de rupture de la machine frigorifique

- possibilité d’un secours partiel (quelques heures seulement…) en cas de panne de la machine frigorifique ou d’interruption de la fourniture d’énergie électrique, seules les pompes étant alimentées par le groupe de secours. C’est une sécurité parfois recherchée pour les salles ordinateur ou télécommunication.

La rentabilité d’un stockage de glace

La rentabilité d’un stockage de glace s’établit par le rapport entre le surcoût au niveau de l’installation frigorifique et l’économie financière réalisée.

Le surcoût est estimé entre 20 et 30 % de l’installation frigorifique initiale. Cette estimation comprend :

- Les bacs à glace : on peut compter 30 €/kWh de stockage pour une petite installation de 2 000 kWh, 25 €/kWh pour une installation de 5 000 kWh, 20 €/kWh pour une belle installation de 10 000 kWh.

- Les équipements annexes : pompes, échangeurs,…

- L’installation de régulation plus complexe pour la gestion des cycles charge-décharge.

- La déduction du prix de la machine frigorifique que l’on a pu économiser.

Ce qui est difficile à chiffrer et qui constitue un frein majeur du développement du stockage de nuit, c’est le volume nécessaire dans le bâtiment pour entreposer les bacs !…

L’économie financière est essentiellement résultante de l’écrêtage de la pointe quart-horaire. L’économie réalisée sur le coût moindre du kWh de nuit par rapport au kWh de jour est proportionnellement plus faible.

| Par exemple, prenons le tarif “binôme A – Éclairage” :

Le prix du kWh de jour est de 6,23 c€/kWh (HTVA) contre 4,33 c€/kWh la nuit. En passant dune production de jour vers une production de nuit, l’économie est donc de 21 %. Mais le fait de produire de la glace engendre un abaissement de la température d’évaporation, et le compresseur n’apprécie pas ! Ainsi, un compresseur qui voit la température d’évaporation passer de + 2°C à – 5°C voit son rendement baisser de 20 % environ. Si, parce qu’un échangeur intermédiaire supplémentaire est placé, la température d’évaporation passe à – 10°C, le rendement chute de 30 %… ! En y ajoutant quelques pertes inévitables par les parois des bacs, et les consommations des pompes,… tout le bénéfice est mangé ! Il n’empêche que les installations à – 5°C sont possibles et que l’on peut sélectionner des machines frigorifiques capables de valoriser la faible température nocturne (et donc la faible température de condensation). Mais c’est sur le coût de la pointe de puissance que le gros de l’économie doit être trouvé (7,8 €/kW de pointe, chaque mois) ! Le temps de retour du projet pour une installation électrique de 500 kW et plus descend sous les 3 ans, d’après les fournisseurs. |

Chaque scénario doit être étudié sérieusement. Ainsi, un bâtiment avec une prédominance de consommation électrique en été aura avantage à choisir le tarif horo-saisonnier. Dans ce cas, le délestage du groupe frigorifique durant le 4 mois d’hiver sera très rentable : 13,5 €/kW HTVA. Mais c’est également le moment où la demande de froid est la plus faible… L’équipement peut-il s’amortir sur ces mois d’hiver ?

| Pour plus d’infos : la mise en place d’un stockage de froid. |

Auteur : les anciens

Eté 2008 : Brieuc.

Notes : 13.02.09