Sommaire

L’efficacité de la production frigorifique

Un indice de mesure d’efficacité : le COP

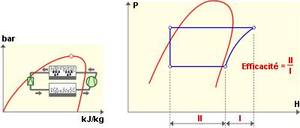

De l’analyse du fonctionnement thermodynamique de la machine frigorifique, on déduit son efficacité énergétique. C’est le rapport entre la quantité de chaleur absorbée par l’évaporateur et la quantité d’énergie électrique totale absorbée par l’installation, soit principalement le compresseur, mais également les équipements annexes (ventilateurs, pompes de circulation d’eau, … )

Efficacité théorique d’une machine frigorifique.

Le bilan énergétique d’une machine frigorifique apparaît sur le diagramme : toute l’énergie captée dans l’application alimentaire (meuble frigorifique ouvert, congélateur, chambre froide, …) par l’évaporateur (II), plus l’énergie utilisée par le compresseur (I), doit être évacuée par le condenseur vers l’air extérieur (I + II).

L’installation de réfrigération sera donc énergétiquement efficace si elle demande peu d’énergie électrique au compresseur pour atteindre une puissance frigorifique donnée à l’évaporateur.

Appliquons ceci à une chambre froide :

Évaluer l’efficacité frigorifique d’un appareil, c’est établir le rapport entre énergie frigorifique fournie et énergie électrique absorbée par le compresseur.

Quelle valeur de COP atteindre ?

Que dit EUROVENT ?

La plus élevée possible naturellement !

Une évaluation dans les conditions nominales grâce aux catalogues

A priori, le catalogue du fabricant permet d’évaluer cette situation dans les conditions nominales.

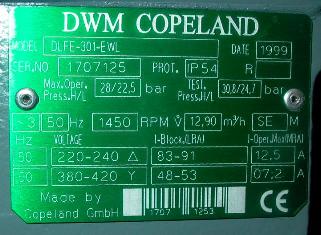

| Exemple : voici les spécifications techniques d’un compresseur à détente directe pour application positive.

À l’heure actuelle, c’est sans difficulté qu’il vous est possible de consulter en ligne les catalogues des constructeurs de compresseur. Par rapport à la photographie de la plaque signalétique du compresseur ci-dessus, on retrouve les caractéristiques suivantes :

Extrait du catalogue en ligne Cet extrait du catalogue nous indique les caractéristiques suivantes pour une application en froid positif (température d’évaporation = -10 °C) utilisant le fluide réfrigérant R22 : > Pour une température de condensation de 30°C

> Pour une température de condensation de 40°C

> …Dans l’extrait du catalogue, on constate que plus la température du condenseur s’élève plus les performances énergétiques du compresseur diminuent. En général, c’est le climat qui va conditionner le fonctionnement du circuit frigorifique; ce qui signifie que si le condenseur est placé en plein soleil sur une toiture noire, par exemple, le condenseur risque de souffrir plus que le même condenseur placé à l’ombre d’une façade.

Pour une application froid négatif, les températures d’évaporateur disponible au niveau de l’application (une chambre froide de boucherie par exemple) peuvent atteindre parfois -35 °C en froid alimentaire. De nouveau, le catalogue nous renseigne que pour des températures de -25°C : > Pour une température de condensation de 30°C

> Pour une température de condensation de 40°C

> …On constate que plus la température d’évaporation (dans la chambre de conservation du boucher) est basse moins bon est l’efficacité de la machine frigorifique. Les différents constructeurs sont aussi à même de fournir des informations complètes au niveau de l’ensemble des points constituant le cycle frigorifique tel que les pressions, les températures, …: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Remarques.

- Il ne faut pas confondre COPfroid et COPchaud ! Le COPchaud est le rapport entre l’énergie thermique délivrée au condenseur et l’énergie électrique demandée par le compresseur (c’est un terme qui vient de l’évaluation du rendement d’une pompe à chaleur). Alors que le COPfroid part de la chaleur captée à l’évaporateur. La confusion étant fréquente, il n’est pas inutile lorsque l’on compare le rendement des machines dans les documentations de constructeurs, de vérifier ce qui se trouve derrière l’appellation COP.

- Il est intéressant de s’inquiéter également de l’efficacité globale de la machine frigorifique installée, c’est à dire du rapport entre le froid produit et l’ensemble de toutes les consommations électriques, y compris les ventilateurs des condenseurs, les pompes pour les boucles de caloporteur, …

- L’énergie mécanique des ventilateurs et des pompes se dégrade en chaleur. Donc, non seulement le COP se dégrade par la consommation électrique des auxiliaires, mais aussi la puissance frigorifique disponible diminue.

Comment évaluer l’efficacité énergétique d’une machine en fonctionnement ?

La procédure est complexe, il faut l’admettre. Mais pour une grande partie des installations à condensation par air, il est possible de mesurer approximativement le Delta T°; des échangeurs et d’en déduire le COP de l’installation. La précision est suffisante pour déceler des anomalies à l’installation.

Les mesures seront réalisées pendant un temps “stable”, la température extérieure étant de 20 à 30°C car l’installation doit être bien chargée, le compresseur doit fonctionner à plein régime, tous les ventilateurs étant en fonctionnement continu.

On mesure :

- la température de l’air aspiré par le condenseur Tec (en °C) et la température de l’air à la sortie du condenseur Tsc (le plus près de la sortie possible, pour éviter que cet air soit déjà mélangé avec de l’air ambiant),

- la température de l’air aspiré par l’évaporateur Tee et la température de l’air refoulé par l’évaporateur Tse,

- avec un anémomètre, la vitesse de l’air parcourant chacune des batteries (en m/sec),

- avec un kWh-mètre, l’énergie absorbée par le compresseur uniquement Qa (en kWh), et éventuellement l’énergie absorbée par la totalité de l’installation Qt (en kWh),

- le temps de fonctionnement du compresseur t (en heures),

- la surface frontale du condenseur S, c.-à-d. la surface aspirant l’air (en m²).

On calcule alors :

Puissance condenseur = S x v x 1,2 x (Tsc – Tec) [kW]

Le facteur 1,2 est la chaleur volumique de l’air (1,2 kJ/m³.K), et doit éventuellement être corrigé en fonction de la température.

Puissance absorbée = Qa / t [kW]

Puissance totale = Qt / t [kW]

La puissance évaporateur, l’EE (COPfroid) et le COPchaud se calculent alors aisément.

Finalement, on mesure au manomètre (demandez à un frigoriste) la pression d’aspiration et de refoulement du compresseur.

En connaissant le réfrigérant, on peut déduire des tables thermodynamiques la température d’évaporation T0 [en °C] et de condensation Tc [en °C]. Sur base de ces mesures, il est possible de déduire le point de fonctionnement de l’appareil et de vérifier son adéquation avec les données du constructeur et les données du concepteur de l’installation.

Cette méthode est précise à moins de 10 %, en fonction de la précision des mesures. Pour l’avenir, il est important de bien noter les mesures et les résultats obtenus, pour vérification ultérieure et suivi de l’évolution du matériel.

En fait, ce n’est pas tant l’exactitude absolue des mesures qui compte, que la possibilité de comparer les valeurs d’une mesure à l’autre et de repérer une dérive, un jeu dans les clapets, … L’intervention à temps du fabricant permet alors de sérieuses économies.

Le bilan énergétique annuel

Si l’estimation ponctuelle du COP de la machine frigorifique n’est déjà pas simple, réaliser le bilan énergétique annuel de l’appareil est vraiment complexe.

Qui consomme de l’énergie ?

- le compresseur Cc,

- les auxiliaires permanents Cp (ventilateurs, pompes, etc.),

- les auxiliaires non permanents Cnp (résistances de carter, etc.),

- le dégivrage éventuel Cd (notons qu’il augmente aussi les besoins de froid en produisant de la chaleur à l’évaporateur qu’il faudra compenser par un fonctionnement supplémentaire du compresseur en cycle froid),

- les pertes en réseau qui augmentent les besoins de froid, donc la durée de fonctionnement du compresseur (consommation intégrée dans cc).

La consommation globale annuelle de l’installation est :

C = cc + Cp + Cnp + Cd (kWh)

Des conditions de fonctionnement très variables

Pour évaluer ces consommations, il ne suffit pas, hélas, de multiplier la puissance des consommateurs par leur temps de fonctionnement…

En effet, la puissance du compresseur est fonction de ses conditions d’utilisation, donc des besoins de froid réels au cours d’une saison. À tout besoin de froid correspond une condition de fonctionnement de l’installation (température d’évaporation, température de condensation) et la chose se complique lorsque le fluide de refroidissement du condenseur n’a pas une température constante tout au long de la saison (ce qui est quasiment toujours le cas).

Pour déterminer la consommation d’énergie d’une installation, il est donc nécessaire d’intégrer tout au long de l’année les puissances absorbées à chaque régime de marche de tous les éléments consommant de l’énergie. Pour cela, il faut déterminer la variation des besoins de froid et le nombre d’heures correspondant à chacun de ses besoins; ceux-ci seront spécifiques à chaque installation.

Le calcul est donc complexe …

En pratique, c’est un compteur électrique qui pourra totaliser les consommations, et l’historique du régulateur numérique qui pourra établir le fonctionnement sur une saison.

Reprenons cependant l’exemple d’une installation frigorifique dont le bilan thermique est décrit dans l’ouvrage de J. Bernier (L’itinéraire d’un frigoriste paru chez PYC- Éditions) : l’analyse est intéressante pour visualiser l’origine des consommations d’une installation.

| L’installation fonctionne toute l’année avec des besoins maximums de froid (Besoin de Froid = BF) de 10 kW. Pour simplifier, on répartira la puissance frigorifique par pas de 1 kW.

Le tableau ci-dessous illustre le calcul de consommation de cette installation fictive. Par exemple, l’installation a fonctionné durant 400 heures à 6 kW-froid, avec une température de condensation de 40°C.

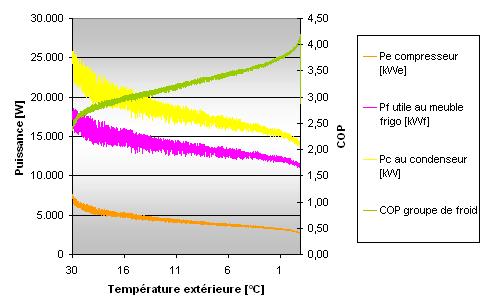

On remarquera que le nombre d’heures de la deuxième ligne correspond à un total de 8 760 heures, soit une année. Les lignes 3, 4 et 5 indiquent la répartition de ces heures en fonction du régime de fonctionnement du compresseur, lui-même fonction de la température extérieure. Nous allons mettre en situation le compresseur et déterminer ainsi ses consommations partielles à chaque régime de marche. La température d’évaporation est supposée constante à – 10°C. Consommation du compresseur La puissance frigorifique et la puissance absorbée d’un compresseur varient suivant les températures d’évaporation et de condensation. La figure ci-dessous illustre ces variations pour notre exemple. La puissance frigorifique au régime extrême -10/+50 °C est de 11 kW. (On notera que les courbes utilisées correspondant aux conditions réelles de surchauffe et de sous-refroidissement, et non aux conditions nominales données par le constructeur).

Reprenons maintenant notre tableau de fréquences que nous allons compléter avec :

Cependant, il faut savoir que pour les faibles taux de fonctionnement, le rendement de production de froid s’écroule littéralement. C’est normal, iI ne doit pas seulement couvrir le BF, mais aussi la mise à température du circuit, qui après chaque arrêt se réchauffe complètement.

Exemple d’affaiblissement de la Production de froid en fonction Ainsi, l’installation étudiée doit assurer pendant 50 heures une puissance froid de 1 kW lorsque la condensation se produit à 40 °C. La figure ci-dessus prévoit à ce régime 13,2 kW frigorifique. Le taux de fonctionnement sera de 1 kW/ 13,2 kW, soit 7,5 %. Mais à un tel taux de charge, le rendement de production de froid est de 80 %. Si bien que le temps de fonctionnement réel sera de : 50 heures x 1 kW / (0,80 x 13,2 kW) = 5 heures D’une manière générale, le nombre d’heures de fonctionnement du compresseur hc à chaque fonctionnement partiel est égal à : hc = nh x BF / (RPF x Qo) où,

La consommation totale annuelle du compresseur est égale à la somme de toutes les consommations partielles, aux divers régimes.

Calcul de la consommation annuelle du compresseurEn additionnant toutes les consommations partielles, on trouve pour notre exemple : cc = 29 556 kWh/an (soit 106 400 MJ/an) De la même manière, le temps total de fonctionnement annuel du compresseur est égal à la somme des temps de fonctionnement partiels aux divers régimes : hc = 5 091 heures. Consommation des auxiliaires permanentsComme leurs noms l’indiquent, ces auxiliaires consommateurs d’énergie fonctionnent en permanence. Dans notre exemple, le ventilateur de l’évaporateur fonctionne en permanence, soit 8 760 heures par an. Il absorbe 500 W et va donc consommer par an : Cp = 0,5 kW x 8 760 h = 4 380 kWh/an Consommation des auxiliaires non permanentsCe sont les auxiliaires asservis au fonctionnement du compresseur (ventilateur de condenseur, vanne magnétique départ liquide, résistance de carter, etc.) Pour notre exemple, le ventilateur de condenseur absorbe 300 W et est asservi au compresseur. La bobine de l’électrovanne absorbe 10 W. Le compresseur comporte en outre une résistance de carter (non régulée) qui consomme 20 W quand le compresseur est à l’arrêt. Nous avons vu que le compresseur fonctionnait 5 091 heures par an. Les auxiliaires non permanents vont donc consommer : Cnp = (0,3 + 0,01) x 5 091 + 0,02 x (8 760 – 5 091) Cnp = 1 651 kWh/an Consommation du dégivrageEstimer sans observation les consommations d’un dégivrage n’est pas chose toujours facile, car leur fréquence est très variable. Pour notre exemple, nous estimerons en moyenne quatre dégivrages par jour de 15 minutes (0,25 heure) à l’aide dune résistance électrique de 6 kW, ce qui conduit à une consommation annuelle de : Cd = 6 x 0,25 x 365 x 4 = 2 188 kWh/an Récapitulation des consommations annuellesLa consommation totale annuelle est égale à la somme des consommations de tous les composants de l’installation soit : C = 29 556 + 4 380 + 1 651 + 2 188 = 37 775 kWh/an ( soit 136 000 MJ) Traduire en coût une telle consommation dépend essentiellement du régime tarifaire appliqué : entre 11 et 16 c€/kWh, généralement. Tout dépend du moment de fonctionnement de l’installation : jour ? jour durant la pointe ? nuit ? … . Quelle efficacité énergétique ?Déterminons l’énergie froid utilisée sur l’année. Il suffit d’intégrer les besoins de froid sur l’année, donc de totaliser les produits des besoins frigorifiques par le temps, pour les 3 régimes de marche.

Exemple de calcul simplifié de l’énergie froid annuelleL’énergie froid annuelle nécessaire est la somme des chiffres de la dernière ligne du tableau soit : EF annuel = 61 120 kWh (220 000 MJ) L’efficacité énergétique moyenne annuelle de l’installation frigorifique est le rapport entre l’énergie froid produite et l’énergie électrique consommée soit, pour notre exemple : EEmoy = 61 120 / 37 775 = 1,62 On est loin de la valeur nominale de 2,9 pour le COP au fonctionnement (- 10°C (évaporateur) / + 30°C (condenseur) sur base des données du catalogue (15,2 kW / 5,3 kW) ! Plus l’installation sera performante, bien réglée, et bien entretenue et plus ce coefficient sera élevé, ce qui veut donc dire tout simplement que moins l’installation sera gourmande en énergie électrique. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Le bilan énergétique annuel par simulation TRNSYS

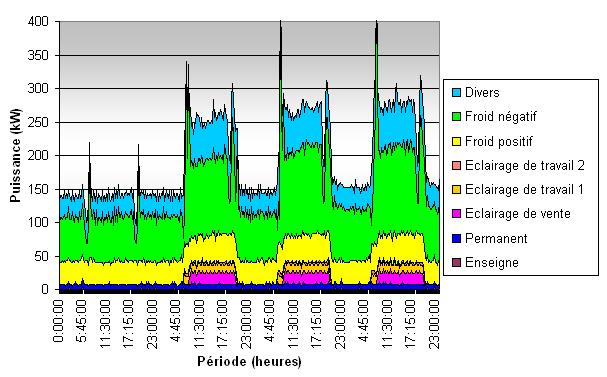

Une autre manière d’évaluer le bilan énergétique annuel et le COPA (coefficient de performance global annuel) est de placer une installation frigorifique dans des conditions de simulation dynamique tant au niveau du climat externe qu’interne. En d’autres termes, pendant 365 jours, par modélisation TRNSYS (logiciel de simulation dynamique de la thermique des bâtiments), le climat extérieur d’ Uccle est appliqué à un supermarché comportant des allées froides de meubles frigorifiques ouverts eux-même soumis aux rigueurs de l’occupation durant la semaine.

Fuites de fluide frigorigène

Données principalesLe supermarché considéré est modélisé sur base d’un magasin existant dont les caractéristiques principales simplifiées sont les suivantes :

ModélisationLe logiciel TRNSYS de simulation dynamique de la thermique des bâtiments est utilisé. L’intérêt d’une simulation dynamique est de tenir compte des influences conjuguées des climats externes et internes au magasin en tenant compte principalement :

HypothèsesDes hypothèses sont prises afin de simplifier le modèle :

Simulation

Analyse des résultatsDans le jargon des chauffagistes on parle souvent de monotone de chaleur qui représente un classement décroissant des puissances de chauffe nécessaires sur toute la période de chauffe.

Monotone de chaleur (exemple : pendant 750 heures sur l’année, la chaudière fonctionnement à un niveau de puissance de 835 [kW]) Dans le même esprit, il est possible d’établir une monotone de froid afin de déterminer :

Monotone de froid d’un groupe frigorifique. L’analyse de la monotone de froid ci-dessus permet de montrer que :

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Le diagnostic d’une installation existante

Les signes de surconsommation énergétique d’une installation frigorifique

- L’augmentation des temps de fonctionnement du compresseur, dont les causes sont :

-

- soit le manque de fluide frigorigène,

- soit l’encrassement des échangeurs (condenseur et évaporateur),

- soit encore le mauvais état du compresseur.

Le placement d’un compteur horaire de fonctionnement sur l’alimentation du compresseur est un petit investissement qui permettra de déceler une dérive de consommation.

- La diminution de la température d’évaporation, dont la cause principale est l’encrassement des échangeurs.

- L’augmentation du nombre de démarrages pour les petites installations ou du nombre de cylindres ou de compresseurs en service. Ceci est généralement dû à un encrassement du condenseur, à des fuites de réfrigérant ou à une mauvaise alimentation de réfrigérant liquide des détendeurs. Ils ne peuvent être pris en compte que si les autres paramètres restent constants, c’est-à-dire pour des conditions ambiantes identiques (même demande au point de vue température et humidité relative) et pour des conditions extérieures identiques (température de condensation, apports internes et externes).

Les tests à effectuer

Les tests à effectuer consistent :

- Soit à donner des indications sur un fonctionnement anormal de l’installation (mesure du courant absorbé en fonctionnement continu et comparaison avec le courant nominal, comptage des heures de fonctionnement, mesure du débit de l’eau glycolée en cas d’utilisation d’une boucle de fluide frigoporteur,…).

- Soit à vérifier l‘efficacité énergétique de l’installation frigorifique, c’est-à-dire le rapport entre la puissance électrique absorbée et la puissance frigorifique fournie.

Certaines grosses installations comportent deux compteurs d’énergie qui intègrent le débit de fluide frigorigène et le delta T° avec lequel soit l’évaporateur, soit le condenseur travaillent. Ceci permet de connaître les consommations thermiques sur une période donnée.

L’énergie du compresseur peut alors être déduite puisque l’on sait que les relations suivantes sont toujours vérifiées :

Puissance évaporateur + puissance compresseur = puissance condenseur

Ou

Énergie évaporateur + énergie compresseur = énergie condenseur

Pour vérifier la qualité de l’installation, il faut établir ce bilan à plusieurs régimes de fonctionnement et le comparer à la courbe d’efficacité en fonction de la charge du constructeur. Chaque installation est particulière et il est donc difficile de comparer sa consommation à des ratios standards. Les seules références sont : soit celles données par le constructeur, soit l’installation elle-même, à une période antérieure, lorsqu’elle était soumise à une charge similaire.

La rentabilité énergétique des interventions de maintenance

La rentabilité énergétique des opérations de contrôle et de maintenance n’est pas évidente à chiffrer. Toutefois, on peut donner les économies suivantes (chiffres établis sur base de l’expérience de la société SECA mais qui n’ont pas fait l’objet de mesures en laboratoire), :

- Nettoyage régulier (au moins annuel) des condenseurs à air et des évaporateurs directs : rentabilité de 10 à 30 %

- 10 % dans le cas d’un encrassement faible,

- 30 % si ce nettoyage n’a jamais été réalisé.

- Engorgement des filtres déshydrateurs sur le circuit de fluide frigorigène : surconsommation de 10 à 15 %;

L’analyse de la puissance frigorifique installée

Pas besoin d’un camion si une camionnette suffit ! Une installation surdimensionnée génère des pertes de fonctionnement supplémentaires…

Comment évaluer les puissances frigorifiques nécessaires ?

La puissance frigorifique nécessaire à la production doit “coller” le plus possible à celle de l’application dans les conditions de fonctionnement prévues au niveau de l’application même.

EUROVENT, par exemple, définit des classes de fonctionnement pour les meubles frigorifiques ouverts. Sur base de ces classes, les fabricants testent leurs applications dans les conditions de température et d’humidité de l’ambiance définies (classe 4 = 24°C et 50 % d’humidité relative) et déterminent les puissances frigorifiques nécessaires à l’évaporateur pour garantir un fonctionnement optimal de l’application;

Constater que la puissance frigorifique mentionnée sur la plaque signalétique du compresseur est équivalente à celle de l’application, est, à priori, un gage de fonctionnement correct de l’installation.

À titre indicatif, on reprend ci-dessous les puissances frigorifiques nécessaires en fonction du type d’application.

Meuble frigorifique à applications positives

| Famille de meubles | Surface d’exposition [m²/ml] | Température de service [°C] | Puissance frigorifique spécifique [kW/ml] |

| Vitrine service par le personnel en convection naturelle | 0,8 | 2 à 4 | 0,2 à 0,25 |

| Vitrine service par le personnel en convection forcée | 0,25 à 0,28 | ||

| Comptoir horizontal self-service en convection | 0,9 | 0 à 2 | 0,4 à 0,43 |

| Meuble vertical self-service en convection forcée | 1,3 | 4 à 6 | 1,2 à 1,3 |

En multipliant le nombre de mètres linéaires des différentes applications par leur puissance spécifique respective, on obtient une valeur de puissance globale proche de celle de la production frigorifique.

Meuble frigorifique à applications négatives

| Famille de meubles | Type de rideau d’air | Surface d’exposition [m²/ml] ou [m²/porte] | Température de service [°C] | Puissance frigorifique spécifique [kW/ml] |

| Gondole self-service en convection forcée | horizontal, asymétrique, laminaire | 0,8 | -18 à -20 | 0,42 à 0,45 |

| Vitrine service par le personnel en convection forcée | horizontal, asymétrique, laminaire | 1,1 | -23 à -25 | 0,63 à 0,67 |

| Meuble vertical self-service en convection | vertical, à 3 flux parallèles, turbulents | 1,1 | -18 à -20 | 1,9 à 2,1 |

| Meuble vertical self-service en convection forcée | portes vitrées, rideau d’air interne turbulent | 0,84 | -23 à -25 | 0,8 0,86 |

De la même manière, en multipliant le nombre de mètres linéaires des différentes applications par leur puissance spécifique respective, on obtient une valeur de puissance globale proche de celle de la production frigorifique.

Chambres froides à applications positives

Le rapport final : ![]() Energy Savings Potential for Commercial Refrigeration Equipment, by Arthur D. Little, Inc. For Building Equipment Division Office of Building Technologies U.S. Department of Energy, June 1996

Energy Savings Potential for Commercial Refrigeration Equipment, by Arthur D. Little, Inc. For Building Equipment Division Office of Building Technologies U.S. Department of Energy, June 1996 ![]() donne des indications intéressantes quant aux valeurs approchées de puissance spécifique pour les chambres froides de réfrigération.

donne des indications intéressantes quant aux valeurs approchées de puissance spécifique pour les chambres froides de réfrigération.

| Famille de meubles | Volume de stockage[m³] | Température de service [°C] | Puissance frigorifique spécifique [W/m³] |

| Chambre froide (isolation 10 cm) | 7,2 | 2 | 68 |

Chambre froide à applications négatives

Du même rapport final que ci-dessus, on tire des valeurs approchées pour les chambres froides de congélation.

| Famille de meubles | Volume de stockage[m³] | Température de service [°C] | Puissance frigorifique spécifique [W/m³] |

| Chambre froide (isolation 10 cm) | 21,6 | -23 | 87 |

L’intérêt d’une récupération de chaleur au condenseur

Principe

Une machine frigorifique extrait la chaleur excédentaire de l’application frigorifique et la rejette à l’extérieur.

Si des besoins de chauffage (de locaux, d’allée froide, d’eau chaude sanitaire, …) sont présents simultanément dans le magasin, il semble alors logique de tenter de récupérer la chaleur sur le condenseur de la machine frigorifique.

Par exemple, un supermarché Delhaize à Bruxelles évacue la chaleur du condenseur du groupe frigorifique (armoires de congélation) en réalimentant la boucle de chauffage. Cette boucle, elle-même alimente en récupération un rideau d’air chaud à l’entrée du magasin et les batteries chaudes des centrales de traitement d’air qui pulsent l’air, via le pied des meubles frigorifiques ouverts, vers les allées froides.

En été, la chaleur est évacuée par les condenseurs à air en toiture.

Domaine d’application

Récupération de chaleur de condensation

Il est tentant naturellement de vouloir récupérer la chaleur de condensation qui habituellement est évacuée à l’extérieur. Il faut toutefois être très prudent dans la façon de récupérer cette chaleur. Il faudra toujours garder à l’esprit que plus la température de condensation est basse, meilleures sont les performances énergétiques du compresseur. La règle principale étant que :

” 1 K d’augmentation de la température de condensation correspond à 2-3 % d’augmentation de la consommation électrique du compresseur”.

Ce qui veut dire que la récupération d’énergie pour alimenter des circuits de chauffage à haute température comme par exemple les régimes de température :

- 90-70 °C ou même 70-50°C des chauffages à eau chaude;

- 60-40°C des chauffages à air chaud;

dégrade la performance énergétique des compresseurs (le COP de la machine peut descendre dans certains cas à 1); ce qui signifie que l’on se chauffe avec un système de chauffage purement électrique. Néanmoins, même avec un mauvais COP et à un niveau de conservation des denrées (températures constantes à l’intérieur des meubles frigorifiques) et de confort des clients et du personnel (température de confort dans les espaces de vente), permet de faire “tourner” une certaine quantité d’énergie en circuit fermé.

| Pour en savoir plus sur la récupération de chaleur au condenseur des machines frigorifiques. |

De toute façon, on pensera donc :

- d’abord à évaluer l’impact énergétique :

- des trop grands apports tant internes qu’externes des applications frigorifiques (meubles ouverts, chambre froide peu isolée, …);

- du manque d’isolation du magasin;

- des infiltrations et des courants d’air aux entrées.

- …

- Ensuite à récupérer à basse température la chaleur de condensation.

Il n’empêche que si le bâtiment comprend simultanément des besoins de froid (c’est le cas des magasins d’alimentation en produit froid) et des besoins de chauffage à basse température (eau chaude sanitaire des douches, chauffage au sol, …), il semble clair qu’une récupération d’énergie doit être étudiée par un bureau d’études.

Des ballons de préchauffage de l’eau chaude sanitaire prééquipés d’un échangeur en série avec le condenseur de la machine frigorifique existent sur le marché.

Désurchauffe des gaz

La récupération de chaleur au niveau de la désurchauffe des gaz (phase entre la fin de compression des gaz et le début de la condensation) n’interfère que très peu sur l’efficacité énergétique du compresseur. Ce type de récupération peut être intéressant pour autant qu’il y ait bien une condensation des gaz à basse température après récupération sur la désurchauffe. La quantité de chaleur récupérée sur la désurchauffe est faible par rapport à celle de condensation.

Il sera toujours nécessaire de voir l’impact financier du placement d’un récupérateur de chaleur sur la désurchauffe par rapport au bénéfice énergétique retiré.

Auteur : D.D.

Antidote appliqué : Thibaud

Style css des tableaux : Thibaud

Juin 2009 : mise en page – Sylvie